切削油剤の供給方法とは?──加工効率と工具寿命を左右する“注ぎ方”の工夫

カテゴリーblog

金属加工の現場では、切削工具に対して常に供給されている切削油剤。

実はこの「供給方法」の違いが、加工の品質・効率・工具寿命に大きな影響を与えます。

本記事では、代表的な切削油剤の供給方式とその特徴・選び方について解説します。

なぜ「供給方法」が重要なのか?

切削油剤の役割は、冷却・潤滑・切りくず排出・防錆など多岐にわたりますが、それらの効果を**最大限発揮するには「適切な位置に、適切な量と圧力で届けること」**が重要です。

誤った供給では、油剤が目的の部位に届かず、摩耗・焼付き・ビビリなどの問題が発生します。

主な切削油剤の供給方法と特徴

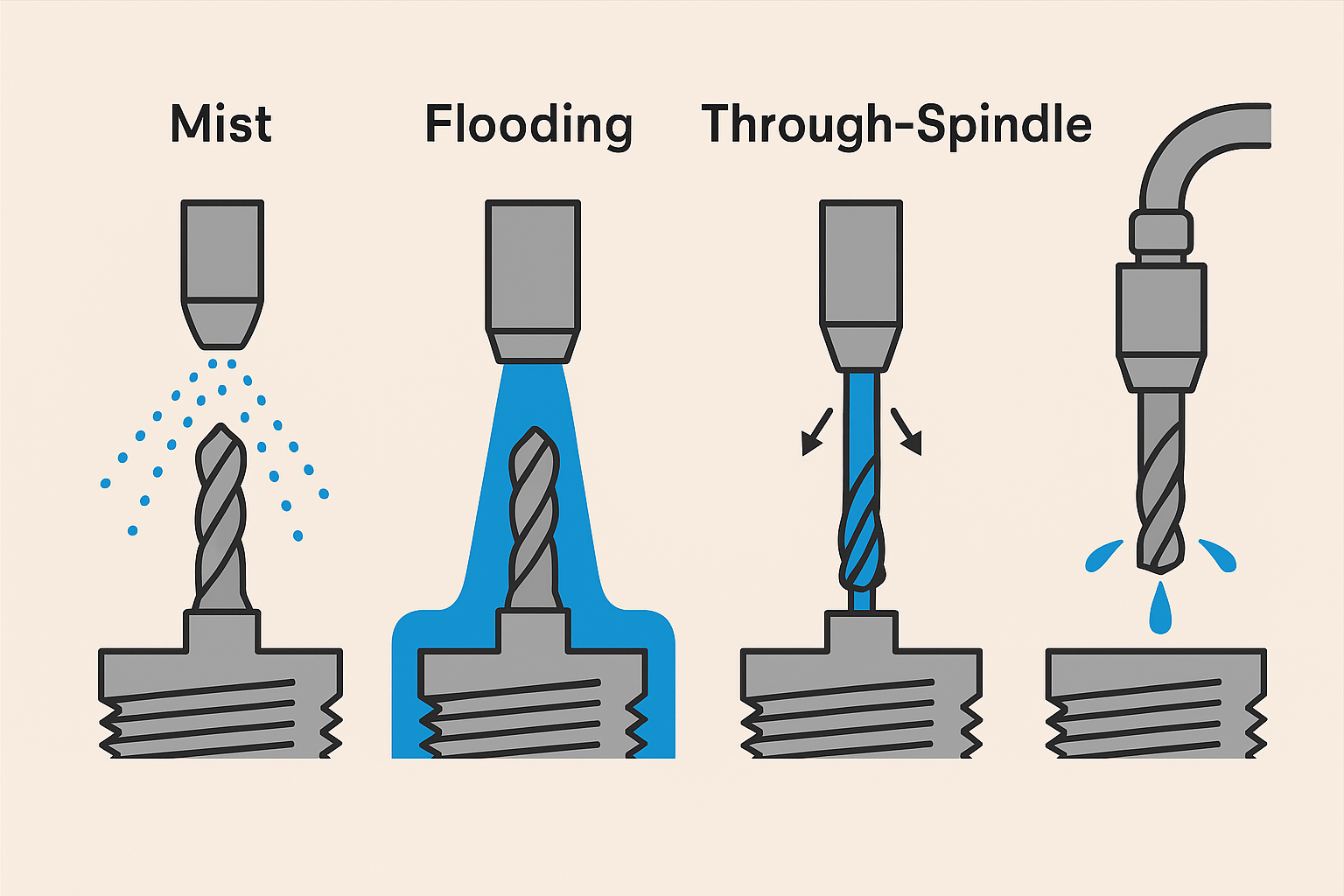

① フラッディング(Flooding)

工具と加工点に油剤を大量にかけ流す方式

- ✅ 冷却効果が高く、一般的なNC加工機に広く採用

- ❌ ミストの発生・クーラント消費量が多い

→ 汎用旋盤、フライス盤、マシニングセンターでよく使用される

② ミスト(エアミスト)

圧縮空気とともに油剤を霧状に吹き付ける方式

- ✅ 少量で潤滑効果が得られ、ドライ加工に近い

- ❌ 飛散しやすく、作業環境に配慮が必要

→ 精密加工、小型NC機、微細部品に向く

③ スルースピンドル(Through-Spindle Coolant, TSC)

工具内部の穴を通して、油剤を加工点にピンポイントで供給

- ✅ 高圧・高精度で深穴加工や高速加工に最適

- ❌ 専用の工具・機械構造が必要(設備コスト増)

→ 高精度穴あけ、タッピング、深穴ボーリングなど

④ ドリップ・スプレー・刷毛塗り(手動供給)

シンプルな手動方式。スプレー缶やボトル、筆などで塗布

- ✅ 補助的用途や試験加工に適する

- ❌ 一貫した供給が難しく、量や範囲にムラが出やすい

→ 試作加工、メンテナンス、簡易的な切断作業に利用

まとめ:加工点に「確実に届くか」が鍵

切削油剤の効果を活かすには、工具とワークの“接点”に、正しく届けることが最優先です。

そのためには、加工方法や使用工具に応じた供給方式の選定が必要不可欠です。

「油をかければ良い」ではなく、「どうやって、どこに届けるか」という視点を持つことが、安定加工と工具長寿命化のカギとなります。