スピンドルの熱変化とは?──加工精度に影響する“目に見えない膨張”の正体

カテゴリーblog

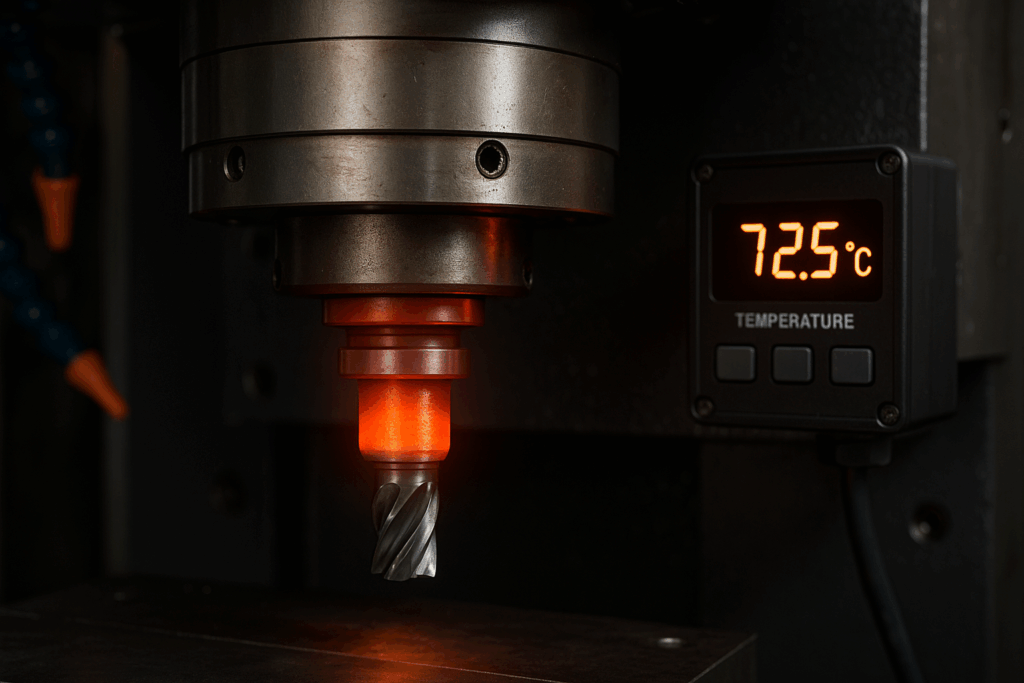

高精度加工において、温度は最大の敵。その中でも特に重要なのが、スピンドル(主軸)に生じる熱変化です。

高速回転を続けるスピンドルは、摩擦やモーター熱によって数十℃単位で温度上昇し、微小な伸びやズレを生じさせます。

この記事では、スピンドルの熱変化が加工に与える影響とその対策方法について解説します。

スピンドルの熱変化とは?

スピンドルは、工具を回転させる心臓部。主軸モーターや軸受部の摩擦によって次第に温度が上昇します。

このとき、金属の熱膨張によりスピンドル軸が数μm〜数十μm伸びるため、以下のような問題が発生します。

| 影響箇所 | 現象 |

| Z軸方向の寸法ズレ | 穴深さや切込み量が変化する |

| 工具接触点のズレ | 面粗さや輪郭精度が不安定になる |

| 振れ精度の低下 | 工具端部での真円度や同心度に影響 |

| 自動補正機能の誤作動 | 想定と異なる変位が起き、過補正になる場合 |

たとえ加工条件やプログラムが同じでも、機械が冷えている朝と、稼働後の午後では仕上がりが異なることがあります。

熱変化の要因

- 主軸の回転数(RPM):高回転ほど摩擦熱増加

- 加工時間の長さ:連続運転で蓄熱

- 周囲環境温度:工場の温度変動も影響

- 冷却構造の有無:冷却液や油冷があるかどうか

熱変化への対策方法

✅ ウォームアップ運転

加工前に主軸を一定時間回転させて熱状態を安定化

(例:10000 rpm × 20分など)

✅ スピンドル冷却システム

- オイル循環冷却(油温制御 ±0.1℃)

- エア冷却や液冷ジャケットを用いた構造

✅ リニアエンコーダの活用

実位置フィードバックによる熱変位の自動補正を実現

(主軸ではなくZ軸移動部に導入)

✅ 機械側の熱対策設計

- シンメトリ構造で均一な熱変形を実現

- 熱伸びを上方に逃がす配置思想

精度管理の現場知識

- 朝一番の加工は試し削りが鉄則

- 高精度品はスピンドル温度が安定してから着手

- 温度センサ付き機種ではグラフで変動傾向を常時確認

まとめ:スピンドルの熱変化は“見えない誤差源”

スピンドルの温度変化は加工中には見えませんが、最終製品の寸法・精度に大きな影響を及ぼす要因です。

熱を知り、熱を制し、安定した加工精度を実現することが、プロの工作機械運用には欠かせません。