センサ内蔵工具でリアルタイムモニタリング!加工の品質と安定性を向上

カテゴリーblog

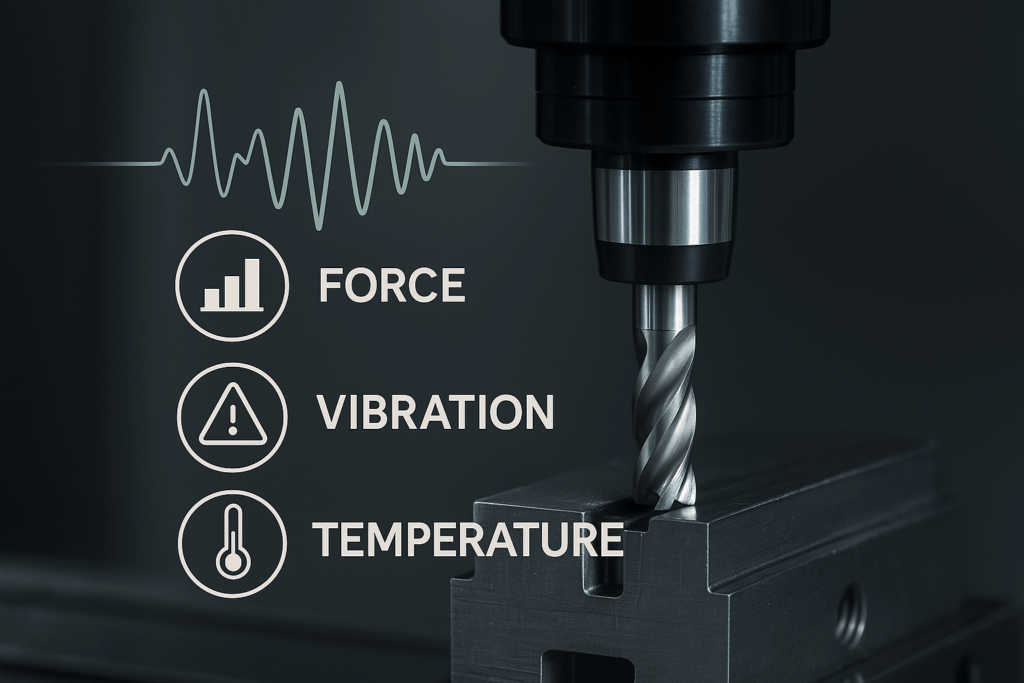

近年、**加工の「見える化」**を実現する手段として、センサ内蔵工具が注目されています。工具自体に各種センサを内蔵し、切削中の状態をリアルタイムでモニタリングすることで、加工の品質と安定性を飛躍的に向上させることができます。本記事では、その仕組みと導入メリットをわかりやすく解説します。

🔍 センサ内蔵工具とは?

センサ内蔵工具とは、切削工具やホルダに力センサ、振動センサ、温度センサなどを内蔵し、加工中の切削条件をリアルタイムで計測できるスマートツールです。これにより、

- 切削負荷の変動

- ビビリの兆候

- 工具温度の急上昇

といった問題を即座に把握できます。

✅ リアルタイムモニタリングのメリット

1️⃣ 加工異常を即検知

異常切削や工具破損を未然に防止。

2️⃣ 条件の自動調整が可能

取得データをもとに切削速度や送りをAIで最適化。

3️⃣ 品質の安定化

振動を抑え、表面粗さや寸法精度を向上。

🏭 現場での活用シーン

- 航空機部品など高精度が求められる加工

- 難削材の高効率加工

- 長時間の自動運転ラインでのトラブル防止

✅ まとめ

センサ内蔵工具を導入すれば、現場の経験や勘に頼らずとも、誰でも高品質かつ安定した加工を実現できます。リアルタイムモニタリングで、加工現場のさらなるスマート化を目指してみませんか?