インコネル加工の難しさとは?耐熱合金向け工具の進化

カテゴリーblog

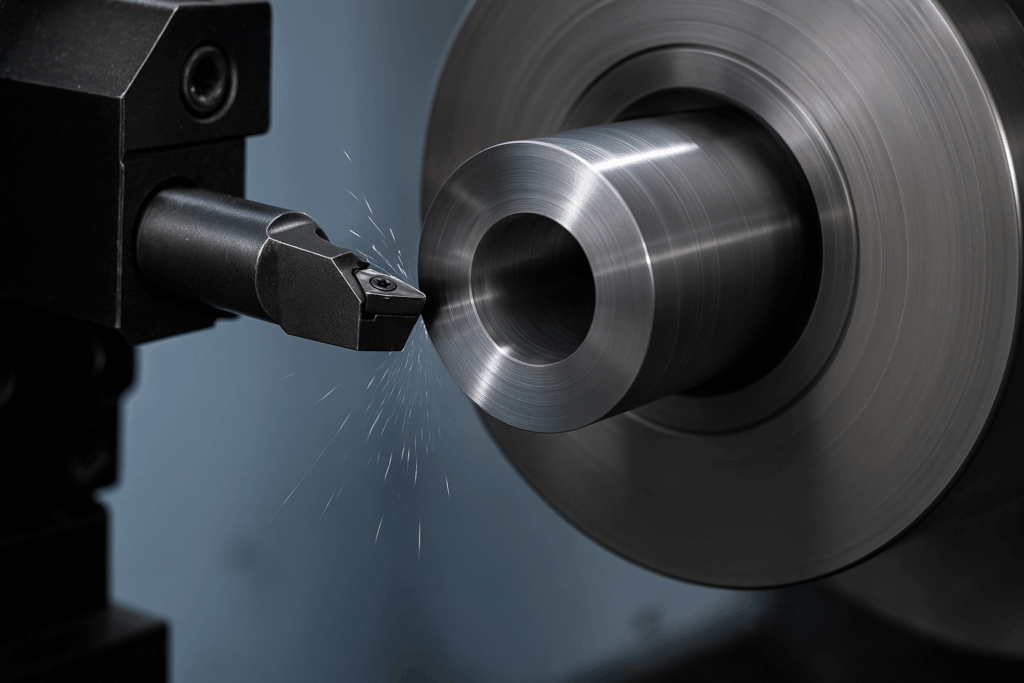

インコネル(Inconel)は、航空機エンジンや発電タービンに多用される代表的な耐熱合金です。高温でも優れた強度と耐酸化性を保つため、過酷な環境に最適ですが、その特性ゆえに「最難削材」の一つとしても知られています。今回は、インコネル加工の難しさと、近年進化する耐熱合金向け切削工具の特徴を紹介します。

🔥 インコネル加工の主な難しさ

- 高温強度の維持

→ 切削点が高温になっても硬さが落ちにくく、切削抵抗が高い。 - 低い熱伝導率

→ 刃先に熱が集中し、摩耗や欠損が進行しやすい。 - 加工硬化性

→ 加工中に表面が硬化し、次の刃先が硬い層を切るため、さらに負荷が増大。

🔍 耐熱合金向け工具の進化ポイント

1️⃣ 高耐熱コーティングの普及

AlTiN、AlCrN、最新ではTiSiNなどの耐熱・耐酸化性が高いコーティングが開発され、摩耗進行を抑制。

2️⃣ 超硬材質の高靭性化

硬さだけでなく、刃先欠けを防ぐ靭性を両立した新グレードの超硬材質が増加。

3️⃣ 特殊チップブレーカ形状

切りくずの巻き付き防止や、熱の効率排出を助ける形状設計が進化。

4️⃣ 内冷式多穴クーラント供給

加工点にピンポイントで冷却液を供給することで、熱集中を防ぎ工具寿命を延ばす。

💡 加工現場でのポイント

- 低速・高送りが基本:無理な高速度は厳禁。

- 切りくず処理を重視:溶着や巻き付きによる刃先損傷を避ける。

- 高圧クーラントを活用:熱と切りくずを迅速に除去する。

✏️ まとめ

インコネルは加工難易度が高い一方で、耐熱合金向け工具は進化を続けています。最新のコーティング技術とクーラント機構を活用し、適切な条件設定で高能率・長寿命加工を目指しましょう!