大径穴の加工はインサート式超硬ドリルで|コスト・精度・工具管理を最適化

カテゴリーblog

はじめに

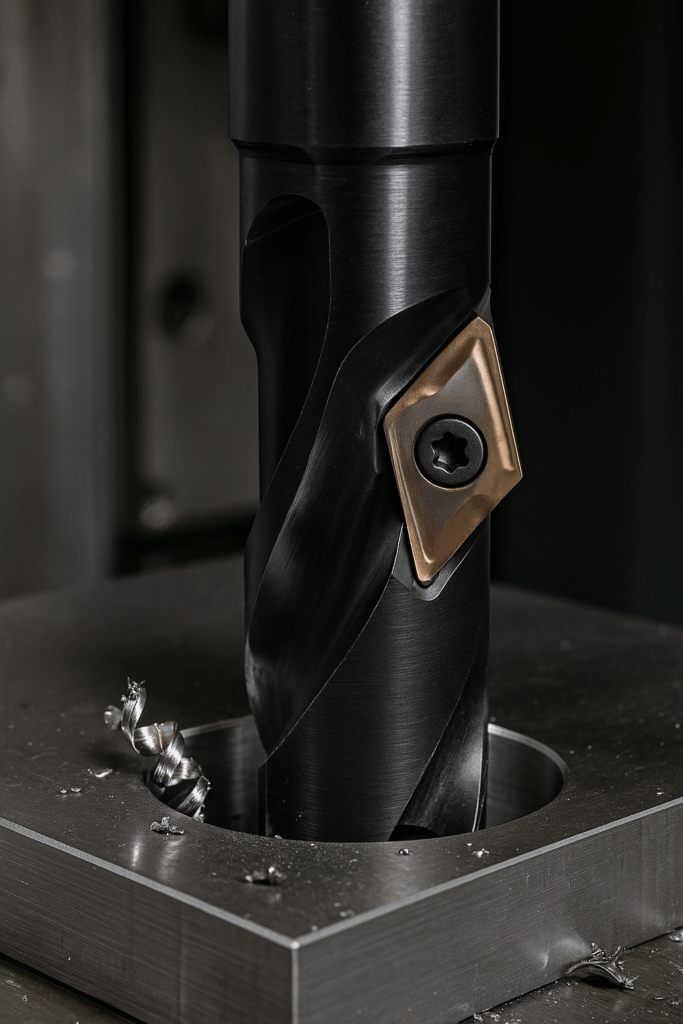

機械構造部品や大型金型などに多用されるφ20mm以上の大径穴加工では、「インサート式超硬ドリル」の活用が主流になりつつあります。刃先交換式構造によるコスト低減と、剛性・切削性能の両立が特徴です。この記事では、大径穴加工におけるインサート式超硬ドリルのメリットと使いこなしのポイントを解説します。

インサート式超硬ドリルとは?

ボディ(母材)と切れ刃(インサート)が分離構造になっており、摩耗した際にはインサートだけを交換可能なドリルです。以下の特徴があります:

- 高剛性のスチールボディ

- 超硬またはCBNコートインサート

- 2枚刃・3枚刃の構造で高能率化

使用時の注意点と工夫

1.

切削条件の最適化

- ドリル径が大きくなるほど低速・高トルク設定が基本

- 切りくず排出を考慮した送り速度・クーラント供給の最適化が必要

2.

インサート管理

- 摩耗限界寸法を明確にして定期交換・左右均一摩耗を意識

- **用途別インサート材種(鋼・鋳鉄・SUS・難削材)**の使い分けが重要

3.

下穴加工とピン留め

- 大径の場合はセンタードリルや先導穴加工が有効

- 複数穴連続加工時には位置ずれ防止のための機械側設定補正も考慮

活用シーン

- 自動車用ハウジング部品の量産加工

- 建設機械の厚肉部品穴あけ

- 大型金型の冷却穴加工や機械加工穴の下穴処理

まとめ

インサート式超硬ドリルは、大径穴加工における合理性・高能率・精度維持のすべてを支える選択肢です。工具費と作業時間のトータル最適化を目指す現場では、今後ますます採用が進むでしょう。導入にあたっては、インサート材種・切削条件・機械の剛性までを含めたトータル設計が重要です。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら