正面フライス切削における工具材種と加工実例|素材・目的別に最適な選択を

カテゴリーblog

はじめに

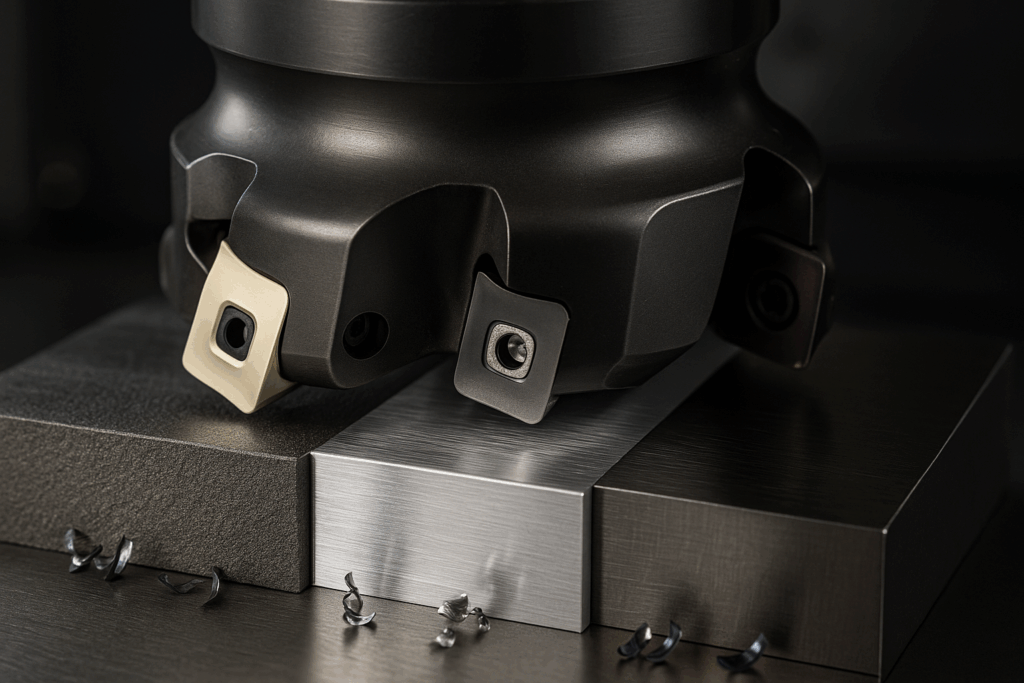

正面フライス(フェイスミル)切削は、平面の荒加工から高精度仕上げまで幅広く使われる基本加工法です。しかしその効果は、使用する工具材種によって大きく左右されます。本記事では、代表的な工具材種の特徴と、実際の加工事例を組み合わせて解説します。

加工実例1:鋳鉄平面の高能率加工(工具:セラミックインサート)

- 被削材:FC250(ねずみ鋳鉄)

- 切削条件:Vc=800 m/min、fz=0.25 mm/tooth

- 結果:1刃当たりの切削量を維持しながら、工具寿命2倍。

- 評価:熱に強く、高速加工でも安定。

加工実例2:アルミ製カバーの鏡面仕上げ(工具:PCDインサート)

- 被削材:ADC12(ダイカスト)

- 切削条件:Vc=1,200 m/min、fz=0.1 mm/tooth

- 結果:鏡面レベルのRa 0.1µm仕上げを実現。

- 評価:バリも出にくく、非鉄金属に最適。

加工実例3:焼入れ鋼の高精度仕上げ(工具:CBNインサート)

- 被削材:SKD11(HRC60)

- 切削条件:Vc=120 m/min、fz=0.05 mm/tooth

- 結果:切削後仕上げ工程不要。加工寸法公差±2μmを達成

- 評価:CBNの切れ味と寸法安定性が武器。

工具選定時のポイント

- 被削材の硬度と熱特性を考慮

- 仕上げ面の要求レベル(粗さ、バリ、平坦度)を明確に

- 切削条件とマシン剛性のバランス

- インサート形状・逃げ角・すくい角の最適化

まとめ

正面フライス切削では、工具材種の選定が加工の成否を大きく左右します。被削材ごとに最適な材種を選ぶことで、工具寿命の延長・加工精度の向上・コスト削減のすべてを同時に達成できます。現場でのトライアルを通じて、自社に最適な組み合わせを見つけましょう。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら