切削工具の倒れ現象と加工精

カテゴリーblog

~見逃せない“ミクロのズレ”が品質を左右する~

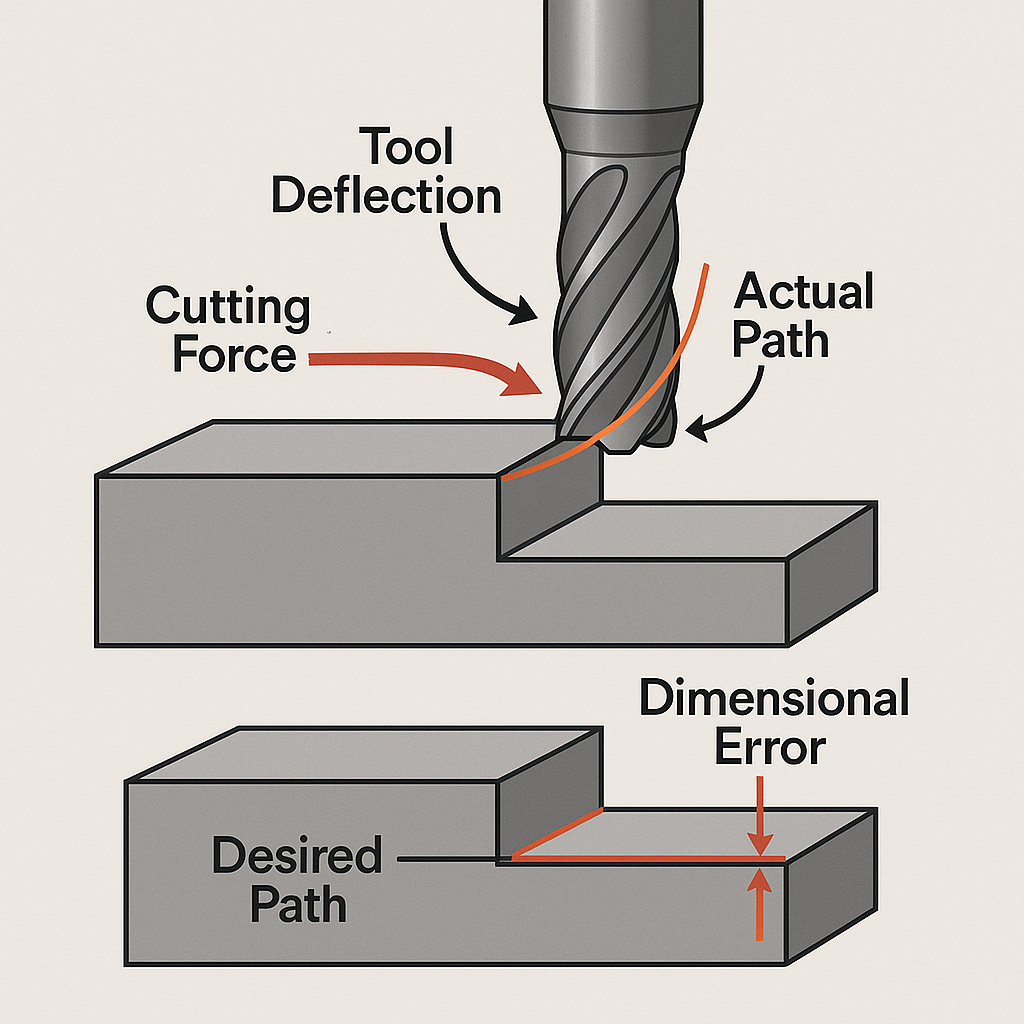

高精度加工を求められる現場では、寸法公差や面粗さに神経を使いますが、意外と見落とされがちなのが「切削工具の倒れ現象(ツールディフレクション)」です。わずかな工具のしなりやたわみが、最終的な仕上がりに大きな差を生むのです。本記事では、倒れ現象のメカニズムと加工精度への影響、そしてその対策を解説します。

1. 倒れ現象(ツールディフレクション)とは?

切削中、工具には切削抵抗による横方向の力が加わります。このとき工具が完全に剛体でなければ、わずかにたわんで変位してしまいます。これが「倒れ現象」です。

主な発生原因:

- 細長い工具の使用(L/D比が大きい)

- 高い送りや切込み量

- 工具剛性やホルダー剛性の不足

- 切削抵抗の急激な変化

2. 加工精度への影響

倒れ現象が起きると、以下のような精度不良が生じやすくなります:

| 不具合内容 | 原因 |

| 寸法誤差(アンダーサイズ) | 工具が押されて加工径が小さくなる |

| 面粗さの悪化 | 工具が振動しながら切削 |

| 形状歪み・だれ | 倒れ戻りによる削り残しや過剰切削 |

3. 対策方法

工具選定・条件見直し

- 剛性の高い工具・ホルダーを使用する

- L/D比(突出し長さ/工具径)を小さく抑える

- 切削条件を抑えめに設定(切込み・送り速度の最適化)

加工順序の工夫

- 最終仕上げは軽切削で工具負荷を減らす

- ラフ加工→セミ仕上げ→仕上げの工程を明確に分ける

シミュレーションの活用

- CAMソフトやCAE解析で工具倒れを予測

- 加工変位補正機能付きのCNC制御も有効

まとめ

高精度加工を実現するには、「加工機械の精度」や「工具の品質」だけでなく、加工中の動的な工具挙動=倒れ現象にも注目する必要があります。目に見えないミクロな変位が、マクロな品質不良を引き起こすことを忘れてはなりません。工具と条件の最適なバランスが、最終製品の精度を決定づけるのです。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら