サステナブル工具最前線2025 — 再研磨&再生材質の今と未来

1. 序論:工具リサイクル時代の到来

• 上場加工工具市場は2025年約295億ドル、2032年に500億ドルへと成長見込み ()

• サステナビリティ重視の現代、工具のライフサイクル全体での環境負荷低減やコスト効率向上が求められる。

⸻

2. 再研磨(リグラインド)技術の進化

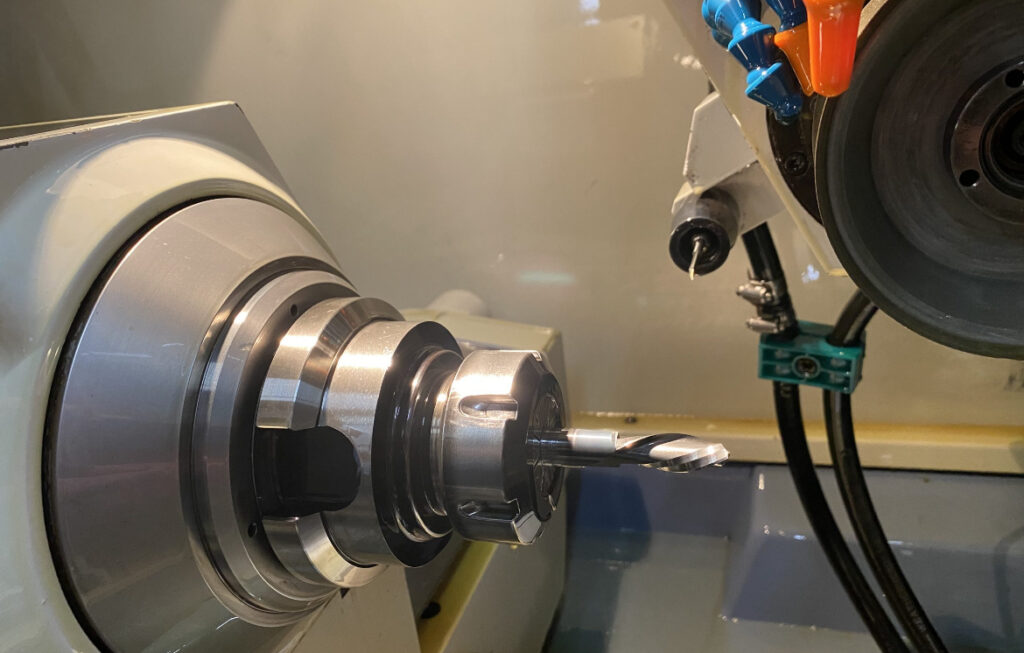

• 自動測定+CNCグラインド:ANCA社のATM機能により、エンドミルやドリルの刃形を自動復元 。

• 高精度グラインディング:Walter、Makinoなど5軸CNCによる再研磨で新品同等のジオメトリ再現 。

⸻

3. メーカーの取り組み事例

◉ Sandvik Coromant

• 自社再研磨サービスではレーザーマークによる回数管理+コーティング再現で“新品性能を回復”、コスト50%削減を実現 ()。

◉ OSG

• 世界14ヶ国ネットワークで固体カーバイド、HSS、PCD含む多種工具を再研磨・再コーティング。再研磨不可の工具も再資源化へ 。

◉ Seco Tools/Ceratizit

• ISO9001取得の高品質再研磨サービスで、使用済工具を“新品ジオメトリ+性能”へ復元 。

◉ CTIS/ARCH Cutting Tools

• 米国での再研磨・再コーティング・チップコントロール設計復元により、循環型サプライチェーン促進 ()。

⸻

4. 循環サイクルの仕組みと成果

• 工程ステップ:用途別検査 → 研磨 → コーティング再塗布 → 品質検査 → マーキング・追跡管理 ()。

• 成果:工具寿命延長、原材料使用量削減、購入コスト半減、CO₂排出抑制を両立。

⸻

5. 再生材質への応用と今後の展望

• リフレッシュ材質採用:再研磨後の再コーティングにはCVD/ナノ膜技術を活用し、新品に肉薄する性能へ。

• 循環型素材の追求:OSGのカーバイドリサイクルなど希少金属対策 。

• IoT化対応:再研磨回数・寿命サイクルを可視化し、予知保全や再発注タイミングの最適化へ。

⸻

6. 読者訴求のポイント

• 経済・環境の両得:工具再利用による経済合理性+エコ貢献を明示。

• 精度と品質保証:CNCやメーカー公認工程で「新品同等」の信頼性を強調。

• 将来型循環モデル:リユース・リサイクル・リマニュファクチャの3Rモデル提示。

• 導入手引き:外部委託 vs 社内対応の判断チャート、初期投資との回収計算例掲載。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら