適正切れ刃形状とチップブレーカの選び方|切りくず制御と加工安定性のカギを握る!

カテゴリーblog

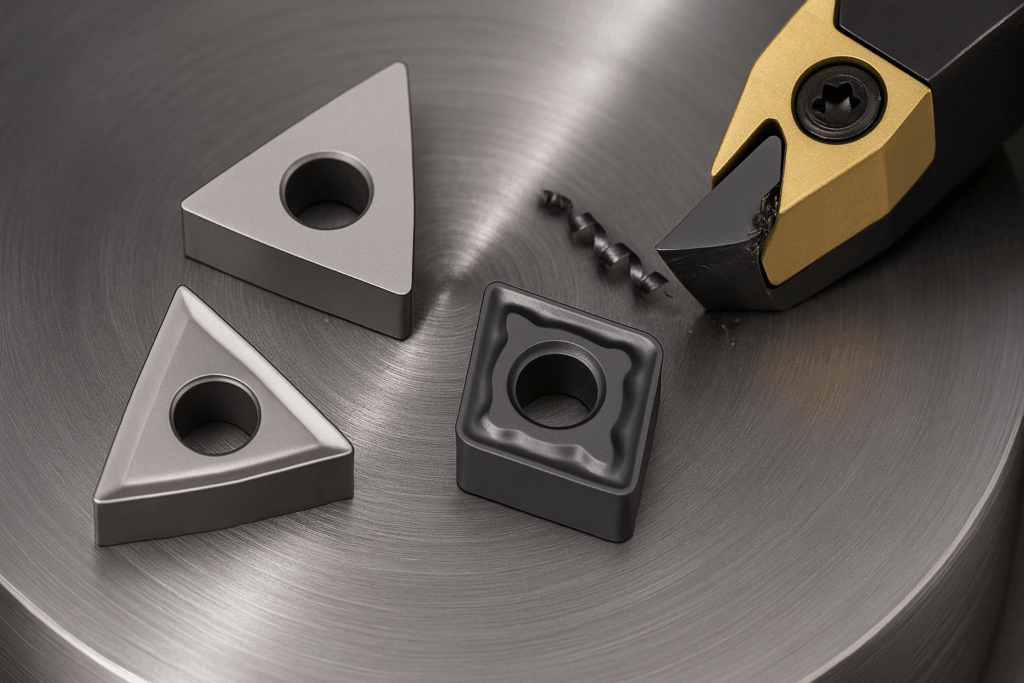

切削加工において、切れ刃の形状とチップブレーカの選定は、工具寿命・加工精度・切りくず処理に大きな影響を与えます。とくに難削材や自動化ラインでは、切りくずの絡まりやビビリがトラブルの原因になることも。適切な組み合わせによって、加工トラブルの大半を未然に防ぐことができます。

1. 切れ刃形状の基本

- 鋭い切れ刃:低抵抗・低発熱で美しい仕上がりが得られるが、摩耗や欠けに注意

- ホーニング刃(エッジ強化):チッピング防止に有効。断続加工や硬材向け

- ポジティブ形状:軽切削向け、主に非鉄金属・薄物加工に用いられる

- ネガティブ形状:強度重視で剛性が高く、重切削や断続加工に適する

2. チップブレーカの役割

チップブレーカは、切りくずを細かく折り曲げて加工点から排出しやすくするための溝・段差形状です。効果的なチップブレーカを選定することで、次のような利点が得られます:

- 切りくず排出性の向上

- 加工熱の分散

- ワークや工具への切りくず巻き付き防止

- 仕上げ面への干渉防止

3. 注意点と最適化のヒント

- 送り量・切込みとブレーカ形状の相性を確認する

- 切りくずの状態(長さ・形状)を観察し、選定を見直す

- ビビリ・異音が出る場合は**切れ刃を鈍化(ホーニング増大)**して安定化を図る

■ まとめ

加工の安定性や工具寿命において、「切れ刃形状とチップブレーカの適正化」は非常に重要です。機械・被削材・加工条件に合わせて最適な組み合わせを見極めることで、トラブルの少ない高効率な切削が実現できます。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら