CNC精密自動旋盤によるステンレス鋼の削り方|高精度・高効率加工の基本と実践テクニック

カテゴリーblog

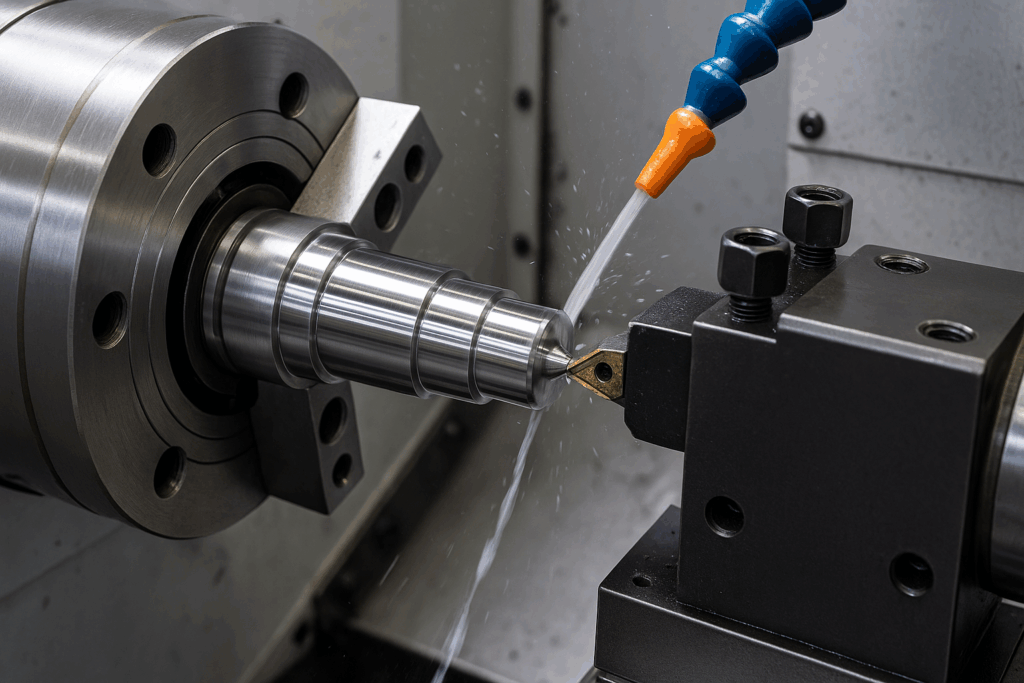

CNC精密自動旋盤は、小径・高精度な部品加工に特化した機械で、医療機器や電子部品、精密機械などの量産に活用されています。なかでも**ステンレス鋼(SUS303、SUS304、SUS316など)**の加工は、難削材特有の“粘り”や“加工硬化”に対応するための知識と技術が求められます。

1. ステンレス鋼加工の課題とは

- 加工硬化が起こりやすく、工具摩耗が進行しやすい

- 熱がこもりやすく、溶着・ビビリ・寸法バラツキの原因となる

- 切りくずの巻き付きや排出不良によるトラブルが多発

2. 自動旋盤での削り方のポイント

(1)工具選定

- コーティング超硬(TiAlN、AlCrN系)

- シャープな切れ刃+小Rエッジで発熱抑制

- 小型で強靭なホルダ設計が望ましい

(2)切削条件

- 切削速度:60〜120 m/min(材質により調整)

- 送り量:0.02〜0.1 mm/rev(小径品はより低く)

- 切込み:0.1〜1 mm程度(小段削りでの多段制御が有効)

(3)クーラント制御

- 高圧クーラント or 内部給油が有効

- MQL(微量潤滑)との併用も検討

(4)切りくず処理

- 切りくずの巻き付き回避にはチップブレーカ+断続制御が重要

- 段削りや中抜きサイクルによる逃がし加工も活用

3. 加工例:SUS304 φ8シャフトの精密加工

- 面粗さ Ra 0.8μm以下を実現

- 寸法公差 ±5μm

- 加工サイクル時間 約38秒

→ 送り制御と熱安定制御を組み合わせて量産安定化を実現

■ まとめ

CNC精密自動旋盤でのステンレス鋼加工では、「切れ味・熱対策・切りくず処理」の3点が成功の鍵です。小径・量産部品ほど、最適な工具選定と切削条件のチューニングが精度と寿命を左右します。最先端の制御機能を活かし、高効率・高品質な加工を目指しましょう。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら