組立・検査|半導体を完成品に仕上げる後工程の重要性

カテゴリーblog

はじめに

シリコンウェーハに素子や配線を形成する前工程を経ても、半導体チップはまだ完成品ではありません。最終的に電子機器に組み込まれるには、個々のチップを切り出し、パッケージングして保護し、さらに品質を保証する検査を通過する必要があります。この 後工程(Back End Process) が、半導体の信頼性と性能を左右する極めて重要なステージです。

1. 後工程とは

後工程は、前工程で製造されたウェーハを個別のチップに分割し、外部との接続や保護を行い、最終的に出荷可能な形に仕上げるプロセスです。これにより、半導体が実際に利用できる「製品」へと変わります。

2. 主なプロセスの流れ

- ダイシング(切断)

ウェーハをダイヤモンドブレードやレーザーで切断し、個々のチップ(ダイ)に分ける工程です。精度の高さが歩留まりに直結します。 - ダイボンディング(接着)

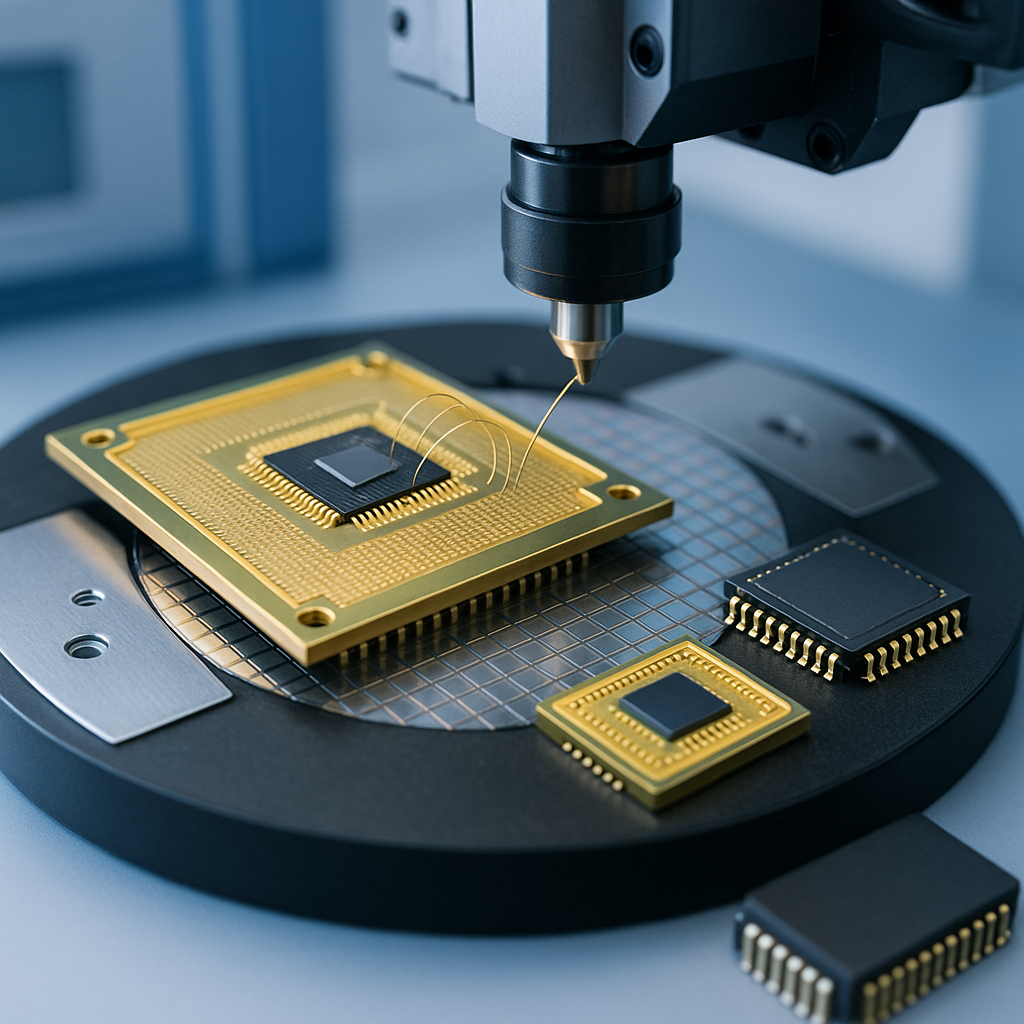

個々のチップをリードフレームや基板に搭載します。接着の均一性と位置精度が重要です。 - ワイヤーボンディング/フリップチップ実装

- ワイヤーボンディング:極細金線や銅線でチップと外部端子を接続。

- フリップチップ:チップを逆さにし、はんだバンプで直接接続。高速化・小型化に有効。

- モールド(封止)

樹脂でチップを包み込み、外部環境から保護します。熱や湿気、衝撃に耐える設計が求められます。 - パッケージング

チップを外部回路に組み込める形状に仕上げる工程。QFP、BGA、CSPなど、用途に応じたパッケージ形態があります。 - 検査(テスト)

- 電気的検査:機能や特性が規格通りか確認。

- 信頼性試験:高温・高湿・振動など、実使用環境を想定した耐久試験。

3. 後工程の重要性

後工程は、コスト構造全体では前工程に比べ小さい割合ですが、製品の 品質保証と信頼性確保 に直結します。特に車載用や医療機器向け半導体では、厳格な検査基準を満たすことが不可欠です。また、近年はパッケージが性能そのものに影響するケースが増えており、後工程の技術革新が半導体進化の鍵を握っています。

4. 今後の展望

後工程はこれまで外部委託(OSAT企業)に依存するケースが多くありましたが、3D実装や先端パッケージ技術の重要性が高まる中で、IDMやファウンドリーも積極的に内製化を進めています。チップレット化やヘテロジニアス集積など、新しいパッケージング技術が半導体業界全体の競争力を左右する時代に入っています。

まとめ

後工程は、半導体を「使える製品」に仕上げるための仕上げのプロセスであり、同時に品質と信頼性を担保する最終関門です。微細化とともにパッケージ技術の重要性はますます増し、後工程は今や半導体の進化を支える不可欠な存在となっています。