About us

私たちについて

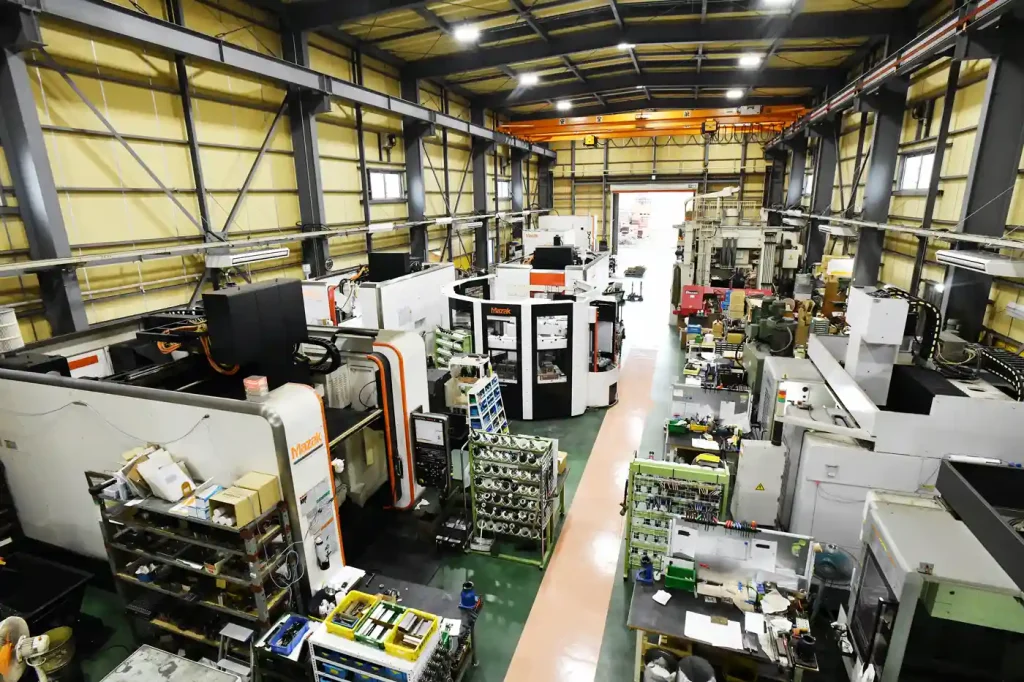

機械加工で50年。私たちは常に時代の先を見ながら製作に取り組んできました。

汎用機×職人の時代には、早くからNC機械(コンピュータ制御で動く機械)を導入しました。また5軸加工機が展示会に出始めたころにも、速やかに5軸加工機を導入しました。そして今は自動化・無人化による超効率生産が時代の課題となっています。そこで私たちは5軸加工機×12面パレットチェンジャーシステムの導入を決断しました。

これらの行いは全て「お客様の厳しい要求に応えたい」この一心で取り組んでいます。お客様の厳しい要求「高品質・短納期・低価格」これらを実現するためには、技術力とテクノロジーを掛け合わせた究極の効率化が必要不可欠です。

「お客様の厳しい要求に応えたい」これは創業から現在に至るまで絶え間なく受け継がれてきた私たちの思いです。私たちはこれからも「お客様が信頼できる会社」を事業の最重要指標として取り組んで参ります。

Strengths

私たちの強み

加工技術の強み

品質チェックの標準化・高品質化

品質チェックの標準化と、さらなる高品質化を追い求めてたどり着いたのが5軸マシニングセンタとハイエンドCADCAMシステムの活用です。5軸マシニングセンタは「上、手前、奥、左、右」の5面が1回の工程で加工できます。従来の機械では作業者が5回もの工程を手作業で切り替えていました。手作業ではヒューマンエラーのリスクが必ずついてまわります。5軸マシニングセンタを使って手作業を5分の1に減らすことで、作業中のヒューマンエラーを極限まで削減しています。

さらに5軸マシニングセンタでは5回もの工程が一度で製作できるため、ワークを機械から外す必要がありません。これにより高精度な機械の精密な動作が、そのまま加工精度として反映されるため、非常に高品質な製品を作り上げることができます。 これにハイエンドCADCAMシステムを掛け合わせることで、すべての製作工程がコンピュータシュミレーションによって可視化されます。それを熟練作業員が、必ず複数人で品質チェックをすることをルール化しています。これらによって品質チェックの標準化と、安定した高品質な製品をご提供させて頂いています。

設備の強み

幅広いワークサイズ・ロット数に対応

大物から小物、1個から1000個まで、幅広いワークサイズ・ロット数に対応しています。テーブルサイズΦ800mmを有する大型5軸マシニングセンタと、同じくチャックサイズΦ800mmを搭載する大型センバンを設備し、大物から小物まで幅広いワークサイズに対応しています。また5軸マシニングセンタでは12枚の500mm×500mmのテーブルが自動で交換されるシステムを設備しています。これにより違う種類の単品モノの製品を同時に段取りすることや、数モノ を24時間連続稼働させることができます。またテーブルサイズ3000mm×1200mmの門型マシニングセンタでは、大物単品加工や中~小物の多数個加工を、ノウハウと技術を駆使して製作しています。またハイエンドCADCAMシステムを多数台設備し、長年の技術やノウハウにデジタルを掛け合わせています。これにより様々な製品に対して自動化と無人化を実現し、ワークサイズやロット数に応じて柔軟に対応できる体制を整えています。

納期の強み

ひとつの製品に対して複数人であたる

一つの製品に一人で従事していると様々な弊害が生まれます。例えば、機械を動かすためのプログラムを作っている間は、同じ作業者が工具の用意をすることはできません。また工具の用意をしている間は、同じ作業者が機械の段取りをすることはできません。そこには必ず時間の無駄が発生してしまいます。そこで弊社は、①プログラムを作る②工具の用意をする③機械の段取りをするなど、各工程を複数人による分業で行っています。特に短納期のご要望がある場合は、これら①・②・③を同時並列的に行なっています。 またCADCAMシステムにより全自動運転が可能なので、夜間にも機械を動かし続け、24時間体制で短納期のご要望にお応えさせて頂いています。

コストの強み

独自のシステムで「コスト≒時間」の削減

弊社では5軸マシニングセンタとCADCAMシステムで「コスト≒時間」の削減を実施しています。製品の価格は基本的に加工時間で計算されます。5軸マシニングセンタでは5工程を1工程にできるなど、加工時間が短縮されることで大きくコストを削減できます。またCADCAMシステムによって多品種、多数個を自動で連続運転をすることが可能になり、加工時間や段取りのリードタイムを短縮することでコストダウンに寄与させて頂いています。またお客様と親身にお打ち合わせを重ね、過剰精度や必要精度を十分に認知し合った上でご納得頂ける価格をご提示させて頂いています。

品質の強み

徹底的な管理体制と仕組みづくりで品質を維持

製品ひとつに対して製作工程のなかで必ずダブルチェックが入るようにシステムしています。担当作業員が機械のプログラムをつくったら別の作業員がそれをチェックします。機械に製品を段取りしたら別の作業員がそれをチェックします。機械で製品を機上検査したら、機械から取り外した後に検査員がそれをチェックします。また工場内を一定温度に保つように9台のエアコンで空調管理しています。加えて製品がよく見えるように全ての光源をLED照明にしています。また測定に関しては機械に測定機能をオプションし、高精度な機上測定を可能にしています。また機外測定においても3次元測定機を設備し歪みや応力変化のチェックにも対応しています。

チームワークの強み

デジタルによる繋りで物理距離と言った言わないを一掃

社員全員がLINE WORKSのアカウントを取得しています。これにより、ちょっとした頼みごとのために端から端まで工場を移動したり、誰かを探す手間が省けるので効率的な連携がとれます。また記録が残るので言った言わないが起こりえません。さらにすべての社員に一度に共有できるので、自分の役割ではなかったとしても情報を共有できるのもメリットです。また、フルリモートワークを実現していて、ZoomやLINE WORKSを通して離れた場所でも密にコミュニケーションができています。

社内教育・プロモートの強み

どこに行っても通用するキャリアが身につく

弊社は現状において熟練経験者のみの雇用に絞っています。従って新入社員の育成カリキュラムのようなものはありません。ただし弊社の設備はメジャーでハイスペックなものを多く取り入れています。日本はもちろん、世界でも通用するキャリアが身につくよう設備を選定しています。また社員さん一人一人が熟練技術者のため、社員さん同士の情報交換が日常的にお互いを高め合っています。共有すべき情報は社内全体で共有し、全社員一丸となって日々の成長に邁進しています。

その他の強み

リモートワーク

現在「マスターキャム」を使った完全フルリモートワークに成功しています。 製造業の弱点であった「近くに住んでいる人しか雇用できない」という垣根を取り払いました。マスターキャムは世界で最も使われているシステムなので、全国から優秀な人材を求人できるのも強みです。

リバースエンジニアリング

図面の無い製品、図面では再現できない3次元曲面などを、3Dスキャナーでコンピューター上に復元し、高精度に再製作可能です。またコンピューター上に復元した製品に対して、形状、大きさなどを任意に編集、追加が可能となっております。

Quality management

品質管理体制 ▷

Machine

設備案内 ▷