コーナ角で異なるバリ発生

カテゴリーblog

~加工形状と工具形状の関係性~

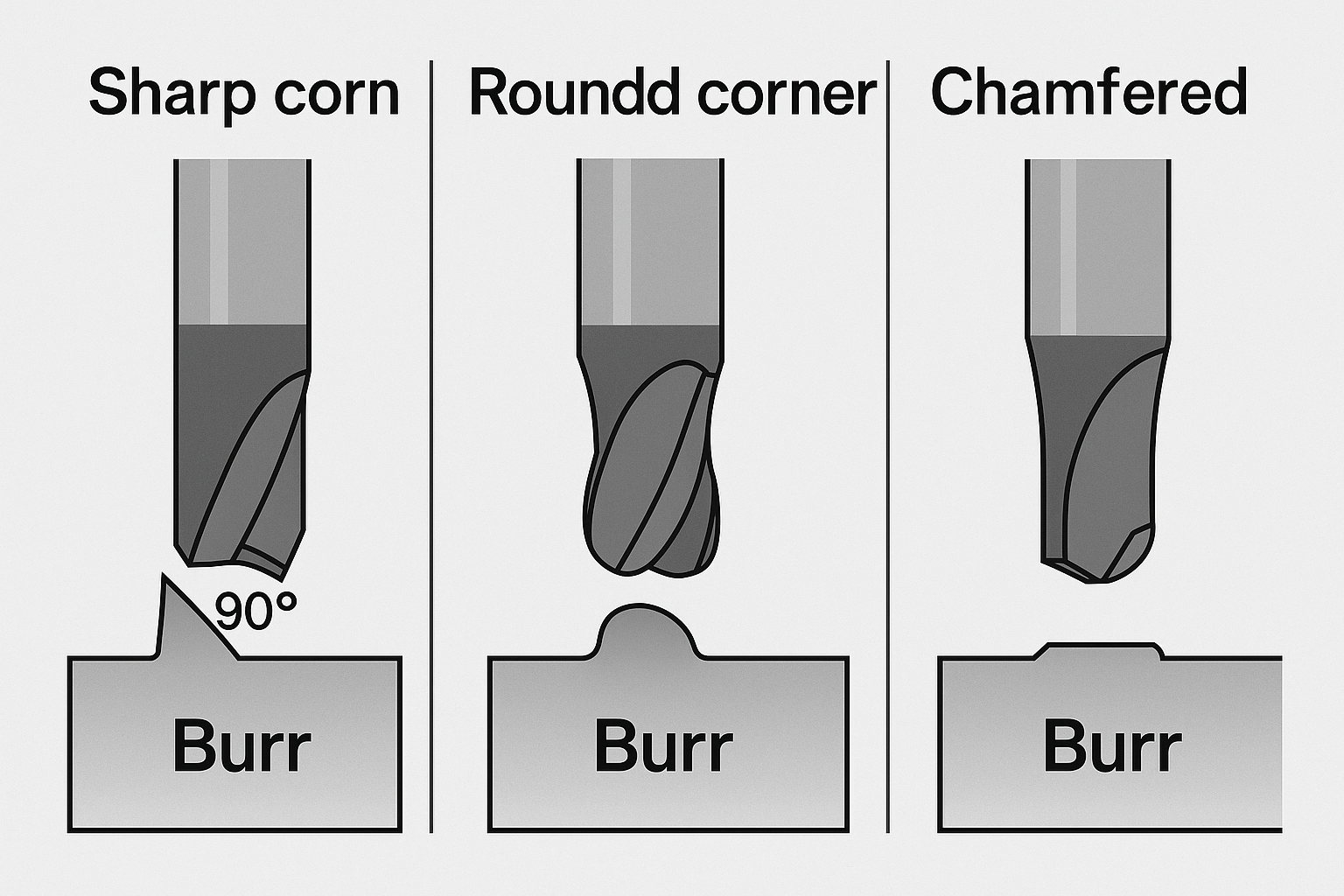

金属加工において「バリ」の発生は避けがたい現象ですが、その発生量や形状は**工具のコーナ角(先端の角度)**によって大きく左右されます。特にエッジやコーナー部分の加工では、工具形状のわずかな違いが品質に直結します。本記事では、コーナ角によるバリの違いと、その対策について解説します。

1. コーナ角とは?

コーナ角とは、エンドミルやドリルなどの工具先端部における刃先の角度またはR形状を指します。

- シャープエッジ(鋭角):90°未満の角付き工具

- R付き工具(ラジアスエンドミルなど):角部が丸められている

- チャンファー(面取り付き)工具:端部が斜めにカットされている

2. バリ発生とコーナ角の関係

シャープなコーナ角(鋭角エッジ)

- 材料を鋭く切り込むため切れ味は良好

- ただし、逃げ場がないため材料が引きちぎられやすくバリが大きくなる

- 薄板加工や開口部の縁において尖ったバリが発生

R付きコーナ

- 応力が分散されやすく、材料流れもスムーズ

- バリの発生が抑制される傾向

- 精密部品や組立面の加工に好適

面取り(チャンファー)工具

- バリそのものを**「設計的に除去」**する加工が可能

- 加工後すぐにエッジが整うため、バリ除去工程を削減できる

まとめ

バリの発生は、単に加工条件だけでなく、工具のコーナ形状によって大きく左右されます。品質要求が厳しい製品ほど、工具選定とバリ抑制の戦略が重要になります。コストと工程数を最適化するためにも、「どの角度がどんなバリを生むか」を理解し、計画的に対処していきましょう。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら