エンドミル切削の諸特性を学ぼう

カテゴリーblog

~切る・削るだけじゃない、工具形状が生む多彩な加工現象~

エンドミルは、フライス加工の中でも最も多用途に使われる工具のひとつです。溝加工、輪郭加工、ポケット加工、曲面加工など幅広い用途があり、その切削特性を理解することで、加工精度・工具寿命・生産性のすべてを向上させることができます。今回は、エンドミルの切削特性について基本から応用まで解説します。

1. 切削方向の違い:側面加工 vs 底面加工

- 側面加工(ラジアル切削)

刃先の側面を使って横方向に加工

→ 切削幅比(ae/D)によって負荷と摩耗の分布が大きく変化 - 底面加工(アキシャル切削)

エンドミルの先端を使って縦方向に加工

→ 工具中心に逃げ場がないため、びびりや食いつき不良が起きやすい

2. エンドミルの刃数と切削特性

| 刃数 | 特性 | 適した加工 |

| 2枚刃 | 排出性◎、切れ味良好 | アルミや非鉄金属の高速加工 |

| 3枚刃 | バランス型、剛性と排出性の両立 | 軽切削、一般鋼 |

| 4枚刃以上 | 剛性◎、高送りに強い | 合金鋼や仕上げ加工に最適 |

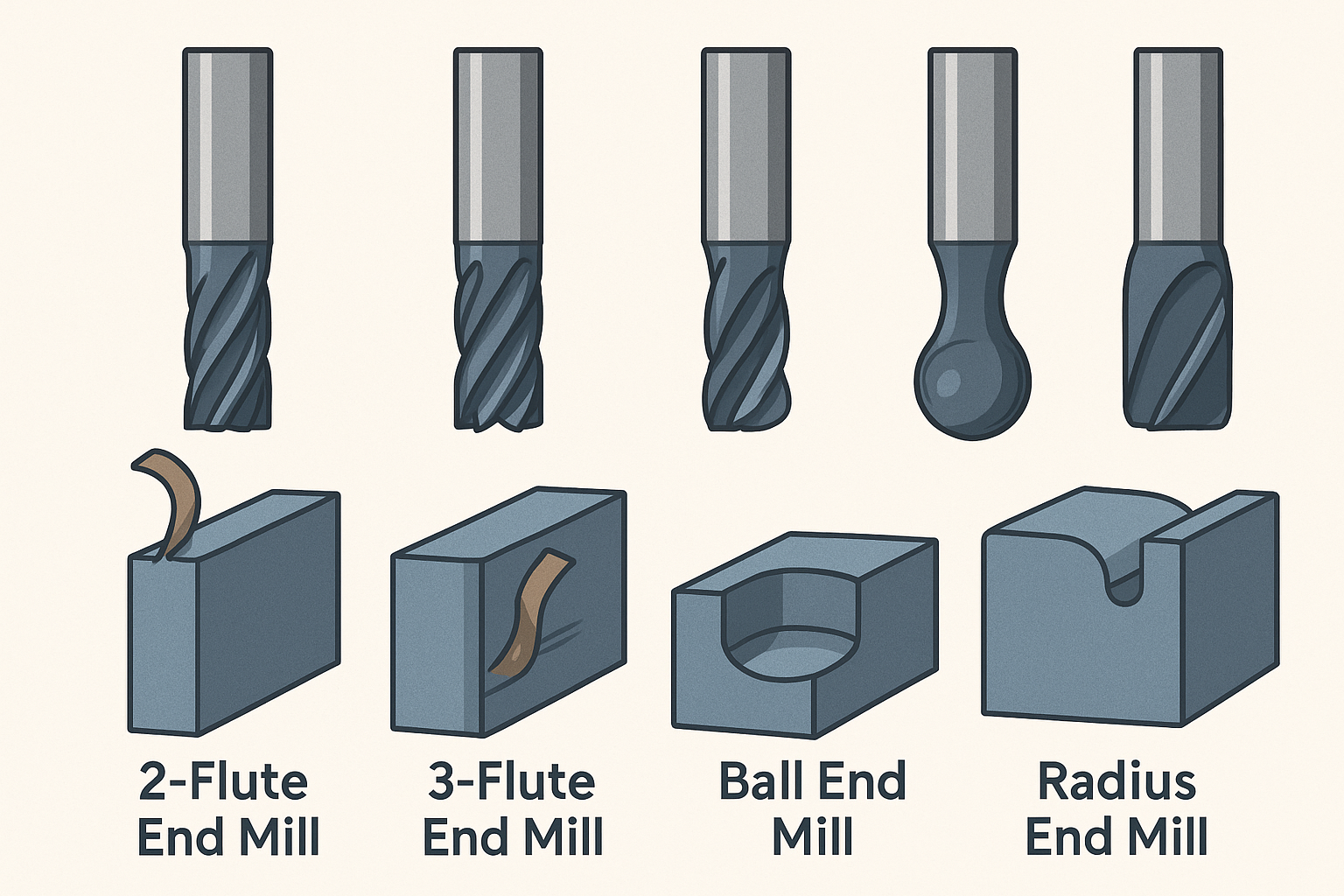

3. 刃形状と切削性能の違い

- フラットエンドミル:フラット底面に適した万能型

- ボールエンドミル:3次元曲面加工に適し、機械部品・金型に多用

- ラジアスエンドミル:角のチッピング抑制、工具寿命アップに貢献

4. 切削条件と影響

- **切削速度(Vc)**が高すぎると摩耗進行が加速

- **送り(fz)**が少なすぎると加工が不安定(びびり)に

- **切込み量(ap, ae)**を大きくすると切削抵抗・倒れリスクが上昇

まとめ

エンドミル切削は工具選定・形状・条件の総合バランスが成否を分ける加工です。基本を押さえたうえで、刃数・刃形状・材料に応じた使い分けができれば、品質・能率・コストの最適化が可能になります。初心者も上級者も、今一度、エンドミル切削の“特性”を見直してみませんか?

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら