シリコンウェーハの製造プロセス|半導体を支える精密工程

はじめに

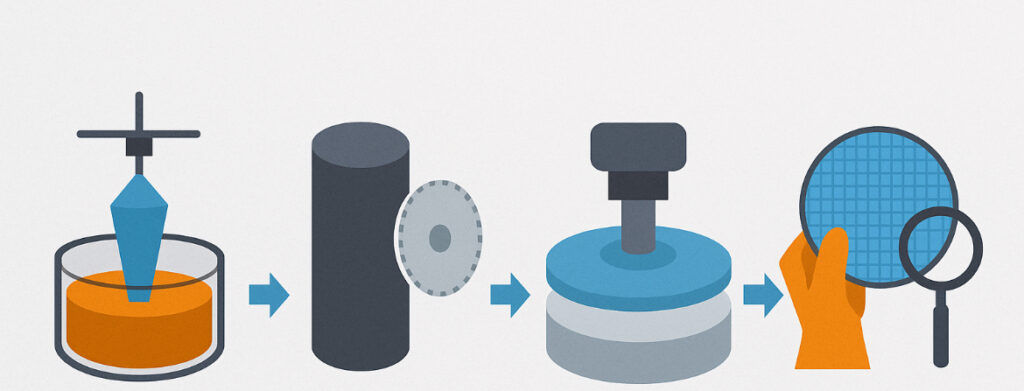

スマートフォンや自動車、医療機器に搭載される半導体。その出発点となるのが「シリコンウェーハ」です。シリコンウェーハは高純度な単結晶シリコンから作られ、微細な半導体回路を形成するための基盤として機能します。その製造プロセスは極めて精密であり、一つひとつの工程が最終的な半導体性能を左右します。本記事では、シリコンウェーハが完成するまでの代表的な工程を解説します。

1. 高純度シリコンの生成

原料は「シリコン砂(シリカ)」です。これを化学的に精製し、トリクロロシランを経て超高純度のポリシリコンを得ます。この段階で求められる純度は「9N(99.9999999%)」レベルに達します。

2. 単結晶インゴットの引き上げ

精製したポリシリコンを坩堝で溶解し、チョクラルスキー法(CZ法)やフローティングゾーン法(FZ法)で単結晶インゴットを成長させます。これにより、直径数百mm、長さ1m以上の円柱状シリコン単結晶が得られます。

3. インゴットの加工

得られたインゴットをシリンダー状に整形し、不要部分を切除します。その後、ダイヤモンドワイヤソーを用いて薄くスライスし、ウェーハ状に切り出します。この段階で「シリコンディスク」が誕生します。

4. ウェーハの研磨・表面処理

切り出したウェーハは、両面をラッピング・研磨することで平坦化されます。さらに化学的機械研磨(CMP)によって表面を鏡面のように仕上げ、微細な回路を形成できる状態に整えます。

5. 洗浄と最終検査

表面に残る微細な汚染物や微粒子を徹底的に除去し、平滑性・厚み・欠陥などを検査します。この最終工程を経て、半導体製造に供される「シリコンウェーハ」として出荷されます。

まとめ

シリコンウェーハは、精製から単結晶化、加工、研磨、洗浄といった数十もの工程を経て完成します。その品質が半導体チップの性能を大きく左右するため、製造プロセスは高度な技術と管理体制によって支えられています。まさに「シリコンウェーハは半導体の心臓部」と呼ぶにふさわしい存在です。