刃先摩耗の種類とその対処法

カテゴリーblog

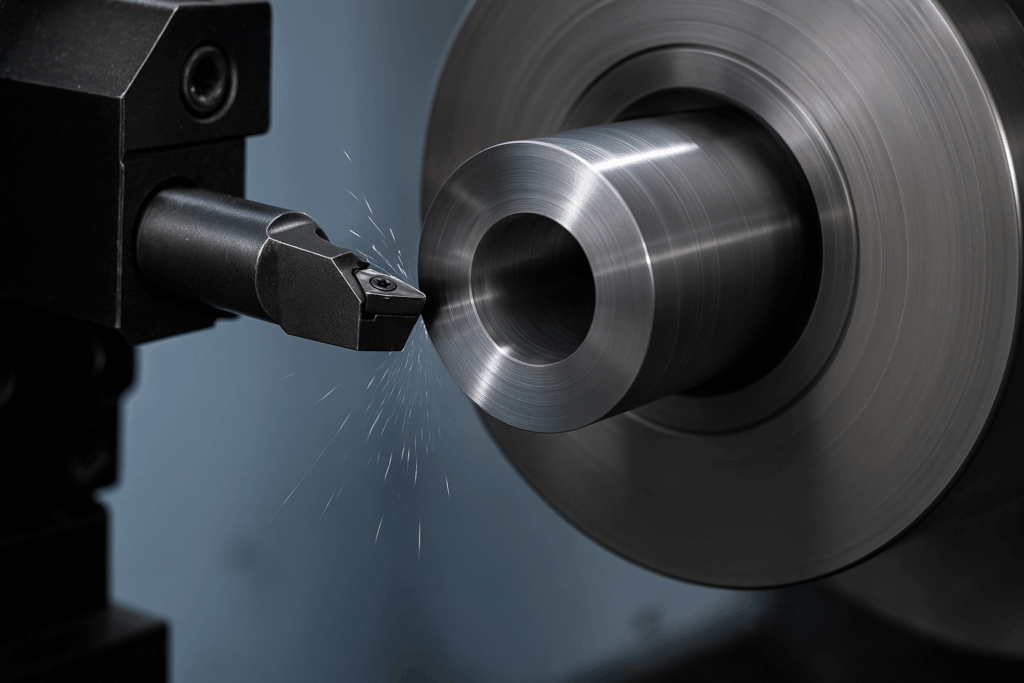

切削加工において、工具の刃先摩耗は避けられない現象ですが、摩耗の種類を理解し、適切に対処することで、工具寿命や加工品質を大きく向上させることができます。本記事では代表的な刃先摩耗の種類とその原因、対処法を図解付きでわかりやすく解説します。

1. クレーター摩耗(クレータ摩耗)

特徴:すくい面中央部にクレーター状の凹みが生じる。

原因:高温+チップとの化学反応。特に高速加工時に発生しやすい。

対処法:

- 耐熱性の高い材質の工具に変更

- 切削速度を下げる

- クーラントの適切な使用

2. フランク摩耗(逃げ面摩耗)

特徴:逃げ面に沿って均一に摩耗する。加工面の寸法変化につながる。

原因:連続加工による接触摩耗

対処法:

- 工具交換サイクルの見直し

- 被削材に合った工具材質選定

- 適切な送り速度設定

3. チッピング(欠け)

特徴:刃先の一部が小さく欠ける。断続切削や硬い被削材で発生。

原因:衝撃負荷や過大な送り

対処法:

- 切削条件の見直し(送り・切り込み量の低減)

- 耐衝撃性の高い工具の使用

- コーナーR付き工具の採用

4. 熱割れ

特徴:刃先に縦方向の割れが発生。断続切削や冷却液の急冷で起こる。

原因:急激な温度変化による熱応力

対処法:

- クーラントの使用方法を見直す(断続噴射は避ける)

- 耐熱衝撃性に優れた工具材質を選ぶ

- 加工条件の安定化

5. 溶着(溶着摩耗)

特徴:被削材が刃先に付着し、それがはがれることで刃先が荒れる

原因:被削材との相性・切削熱・圧力

対処法:

- 被削材に適したコーティング工具の使用

- クーラントの使用・見直し

- 切削速度の最適化

まとめ

刃先摩耗の兆候を早期に察知し、摩耗の種類ごとに適切に対応することで、工具の無駄な消耗を防ぎ、加工品質を安定させることが可能です。現場でのトラブル対応力向上のためにも、刃先摩耗の知識をぜひ身につけておきましょう。