切削加工における回転数(切削速度)の基本と考え方

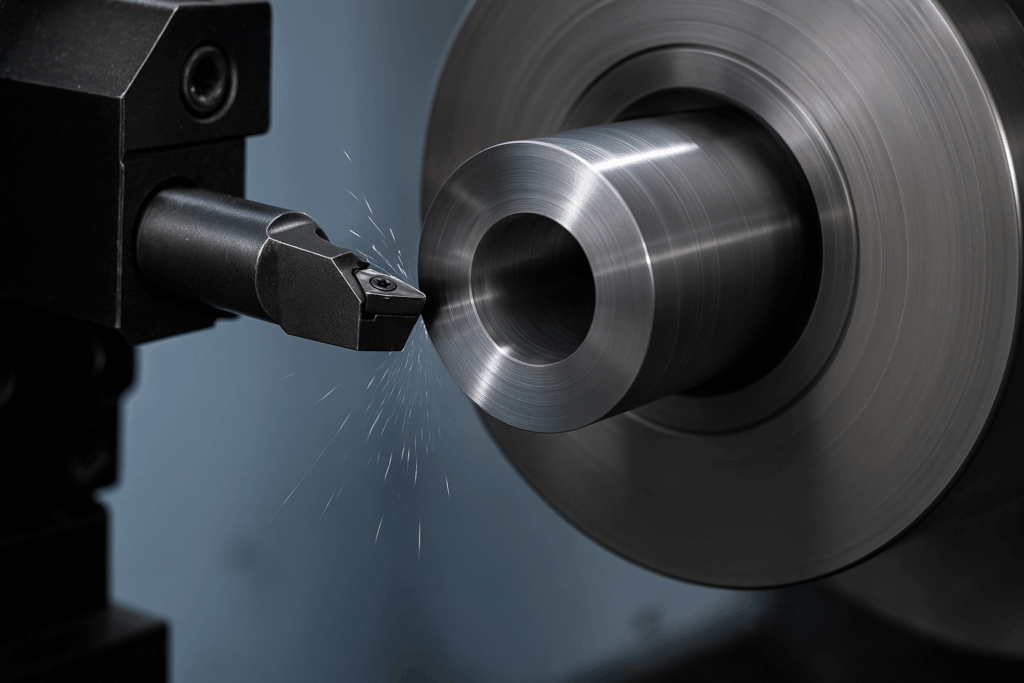

切削加工において、「回転数」や「切削速度」は加工効率・工具寿命・仕上がり精度に大きな影響を与える重要なパラメータです。特に実削や高精度加工では、回転数の最適化が製品品質に直結します。本記事では、回転数(主軸回転数)と切削速度(Vc)の違いや求め方、適正条件の考え方についてわかりやすく解説します。

1. 回転数と切削速度の違いとは?

| 項目 | 内容 | 単位 |

| 回転数 | 主軸が一分間に回る回転 | rpm(回転/分) |

| 切削速度 | 刃先が材料表面を動く速さ | m/min(メートル/分) |

**回転数(N)**は機械のスピンドルが何回転しているかを示す値で、**切削速度(Vc)**は工具が材料表面をどのくらいの速さで削っているかを示します。

2. 回転数の求め方

回転数(N)は、以下の計算式で求められます:

N = 1000 ×Vc/π×D

- N:回転数(rpm)

- Vc:切削速度(m/min)

- D:加工径(mm)

- π:円周率(3.14)

3. 切削速度の目安(材料別)

| 材料 | 切削速度の目安m/min | 備考 |

| 炭素鋼(S45C) | 80〜120 | 汎用旋盤~CNC機向け |

| アルミニウム | 200〜600 | 高速回転でも安定 |

| ステンレス鋼(SUS304) | 40〜80 | 低速で摩耗抑制 |

| 焼入れ鋼(HRC55) | 80〜150 | CBN工具使用時 |

| 鋳鉄(FC250) | 100〜200 | チップ摩耗に注意 |

※ 工具材質(超硬、ハイス、セラミックなど)や切削条件(乾式・湿式)によっても大きく変わります。

4. 回転数設定のポイント

① 材料と工具の組み合わせを考慮

例:アルミには高速が有効だが、ステンレスでは低速が有利

② 工具寿命とのバランスを取る

高すぎるVcは工具摩耗を早め、低すぎるVcは加工時間が長くなる

③ 切削熱の影響を抑える

回転数が高いほど切削熱が増加。特に精密仕上げでは注意

④ 機械の能力を確認する

最大回転数(上限rpm)や最適トルク域を確認する

5. 回転数の調整に使うGコード(NCプログラム)

CNC機では、主軸回転数の設定は G97 / G96 コマンドで制御します。

- G97:固定回転数制御(S = 回転数)

例)G97 S1200 → 主軸を1200rpmに設定 - G96:切削速度一定制御(S = Vc)

例)G96 S150 → 常に150m/minで切削(径変化に応じてrpm自動調整)

G96は外径が変化する加工(旋削など)で便利ですが、加工初期の回転数急増には注意が必要です。

まとめ

回転数(rpm)と切削速度(m/min)は、加工品質と工具寿命、加工能率を左右する最重要パラメータです。切削条件は「材料」「工具」「加工径」などのバランスを見ながら決定し、適正な回転数に調整することで安定した切削が実現します。特にNC加工ではGコードの理解も重要ですので、実践に役立つようにパラメータ設計の経験を積み重ねていきましょう。