加工硬化で起こる切削現象に学ぶ

カテゴリーblog

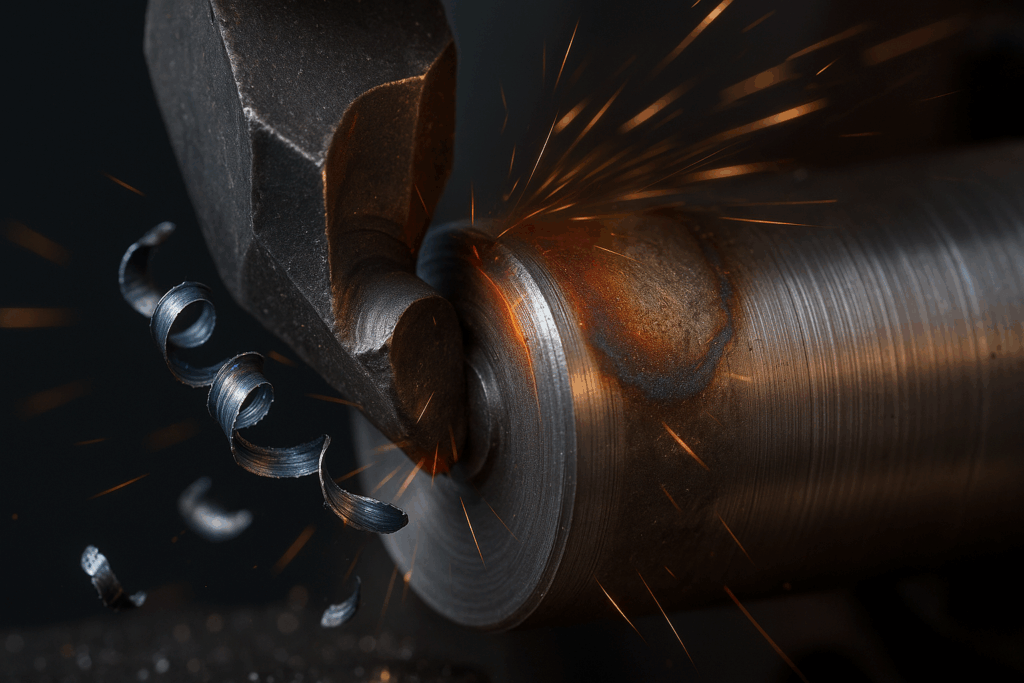

加工硬化(ワークハードニング)は、被削材が塑性変形を受けた際に表層部の硬さが上昇する現象です。特にステンレス鋼やチタン合金など、展延性の高い材料で顕著に現れ、切削加工においてはさまざまな悪影響を及ぼします。

本記事では、加工硬化が引き起こす切削現象とそのメカニズム、対策のポイントについて解説します。

● 加工硬化とは何か

塑性変形時に結晶格子が乱れ、転位が増加することで材料が硬くなる現象を指します。ステンレス鋼やニッケル合金などは加工硬化性が高く、同じ条件でも加工後に表面硬度が著しく上昇します。

● 加工硬化によって起こる主な切削現象

- 切削抵抗の増加

加工硬化層を再び切削することで、工具に大きな負荷がかかります。 - 工具摩耗の加速

硬化層により刃先が摩耗しやすくなり、特にすくい面のクレータ摩耗やフランク摩耗が急速に進行します。 - びびり振動の発生

切削負荷の変動が大きくなることで振動を誘発し、仕上げ面の粗さや工具寿命に悪影響を及ぼします。 - 寸法精度の不安定化

硬化層のばらつきや刃先の損傷により、加工寸法のばらつきが生じやすくなります。

● 対策のポイント

- 一発仕上げの加工戦略

加工硬化層を削り直す回数を減らし、1回の加工で所定寸法まで仕上げることが理想的です。 - 刃先のシャープさを維持する工具の選定

高靭性超硬材やコーティング付きの工具で摩耗を抑制し、刃先性能を長く維持します。 - 最適な切削条件の設定

送り速度と切込み深さのバランスを取り、加工硬化層に対する無駄な再切削を避けます。 - クーラントの効果的活用

切削熱の抑制と潤滑によって、熱起因の加工硬化を低減できます。

加工硬化は避けられない現象である一方、適切に理解し対策することで切削品質と工具寿命を大きく改善できます。特に難削材を扱う現場では、加工硬化の影響を想定した加工計画が重要となります。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら