加工面の粗さを改善するには?条件と工具の工夫

カテゴリーblog

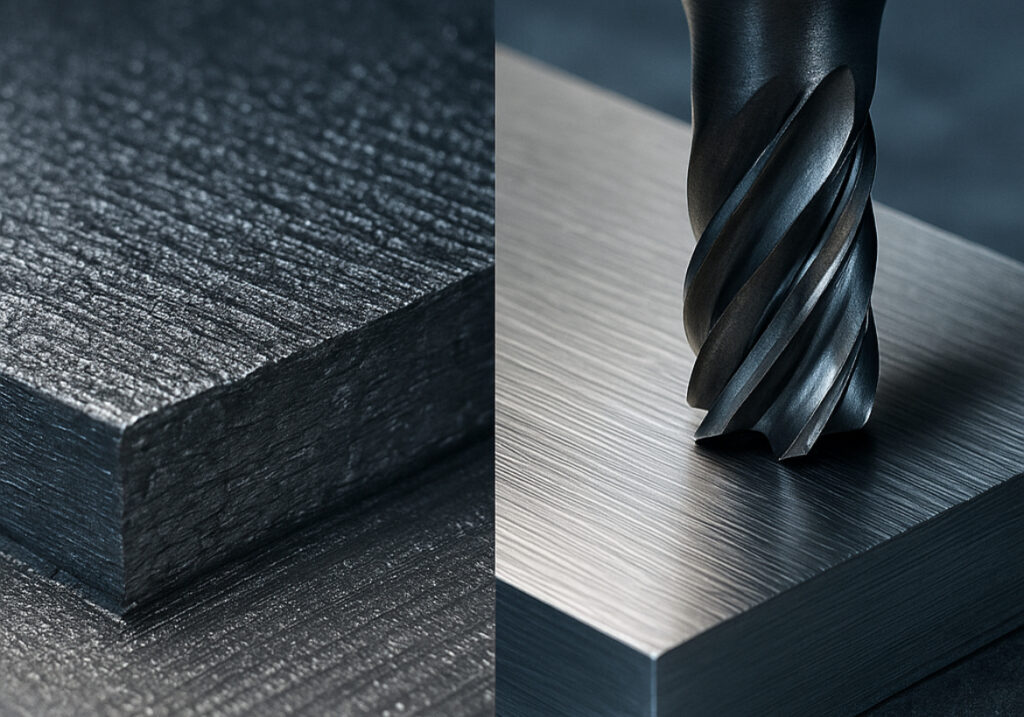

加工後の面粗さ(表面の滑らかさ)は、製品の外観や機能性、耐久性に大きく関わります。とくに仕上げ加工では、いかに滑らかな加工面を得られるかが品質の指標になります。この記事では、加工面の粗さに影響する要素と、その改善方法について解説します。

■ 面粗さに影響を与える主な要因

- 送り速度(Feed)

送り速度が速すぎると切削痕が粗くなり、遅すぎると効率が低下。適切なバランスが必要。 - 回転数(切削速度)

高回転は仕上げに有利だが、過剰だと発熱で表面が変質するリスクあり。 - 切込み量

仕上げ加工では切込み量を小さく設定することで、滑らかな面が得やすい。 - 工具の先端Rと刃先精度

R付き工具や高精度研削された工具を使うと面粗さが大きく改善される。 - 機械剛性と振動

びびり振動や剛性不足は微細な表面に大きな影響を与えるため、装置側の状態も重要。

■ 改善のための具体策

- 仕上げ専用工具の導入(超硬+R付エンドミル、スローアウェイバイトなど)

- クーラントの最適化による発熱抑制

- 送り速度をやや落とし、回転数を上げる設定の見直し

- バリ取りや仕上げ面のチェック体制の整備

まとめ:

面粗さの改善は単一の要因でなく、条件・工具・機械の総合バランスが重要です。数値で表面粗さ(Raなど)を確認しながら、最適な仕上げ加工を目指しましょう。