【難削材を攻略する!】ステンレス鋼と耐熱鋼の推奨切削条件とは?

カテゴリーblog

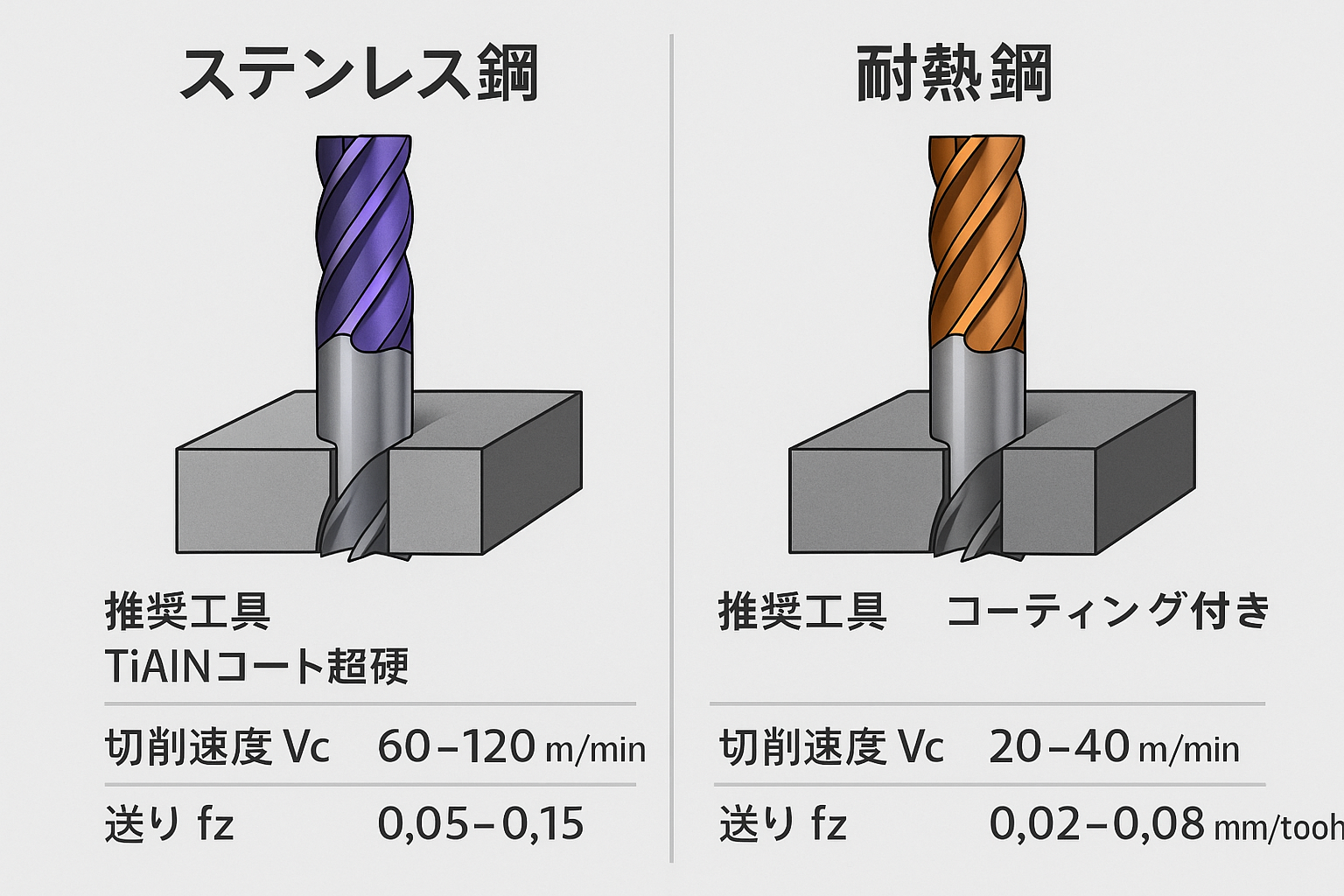

ステンレス鋼や耐熱鋼は、航空機部品や医療機器、化学装置など、過酷な環境下で使われる高性能材料です。しかしその反面、「難削材」として知られ、切削時の発熱・加工硬化・工具摩耗が課題となります。本記事では、これら材料に対して一般的に推奨される切削条件と工具選定のポイントを紹介します。

1. 難削材としての特性

ステンレス鋼(SUS304、SUS316など)

- 熱伝導率が低く、切削熱が刃先に集中

- 加工硬化性が高く、2次加工で急激な硬化が発生

- 切粉が長くなりやすく、排出性が悪い

耐熱鋼(インコネル、ハステロイなど)

- 高温下でも強度を保つが、加工時は非常に高温になる

- 材料に粘りがあり、工具の摩擦負荷が大

- 酸化皮膜や硬質介在物が多く、刃先損傷を誘発

2. 工具選定と加工の工夫

有効な対策

- 耐熱コーティング(AlCrN、Si-basedなど)を採用し、摩耗を抑制

- 切粉の排出性を高める多フルート・螺旋角設計

- 高圧クーラントや内部給油で熱と切粉を効率除去

- 加工硬化の抑制には浅切削+高速回転+低送りが基本

3. トラブル事例と対策

| トラブル例 | 原因 | 対策 |

| 刃先チッピング | 熱集中・硬化層への食い込み | クーラント増強、R付工具使用 |

| 工具の早期摩耗 | 熱と摩擦の蓄積 | コート強化、回転数制限 |

| 切粉の噛み込み | 排出不良 | 高螺旋角エンドミル+外部洗浄強化 |

まとめ

難削材加工では、“常識的な条件”が通用しないことも珍しくありません。加工の安定化には、材料特性をふまえた切削条件の最適化と、用途に応じた工具選定が不可欠です。特にステンレス鋼と耐熱鋼は、熱と硬化との闘いです。現場の知見と最新工具技術を組み合わせ、難削材攻略に挑戦しましょう。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら