切削熱はなぜ発生する?熱対策で工具寿命アップ

カテゴリーblog

■ 切削熱とは?

切削加工では、工具と被削材が接触して「塑性変形」や「摩擦」が起こります。このとき発生するのが切削熱です。

加工中に温度が上昇すると、工具の摩耗が加速し、寸法精度や仕上げ面にも悪影響を及ぼします。

■ なぜ切削熱が発生するのか?

- 塑性変形のエネルギー変換

ワークを削る際に発生する塑性変形のエネルギーの大部分は熱に変わります。 - 工具と被削材の摩擦

切削点で工具とワークがすべるように接触することで、大きな摩擦熱が生じます。 - 切りくずとの接触摩擦

切りくずが工具表面をこすりながら排出されることで熱が蓄積されます。

■ 切削熱の悪影響

- 工具摩耗の促進(クレーター摩耗・フランク摩耗)

- 寸法精度の低下(熱膨張による)

- 加工面の変質(焼け、硬化層)

- 被削材の変形・焼き付き

■ 熱対策で工具寿命を延ばすには?

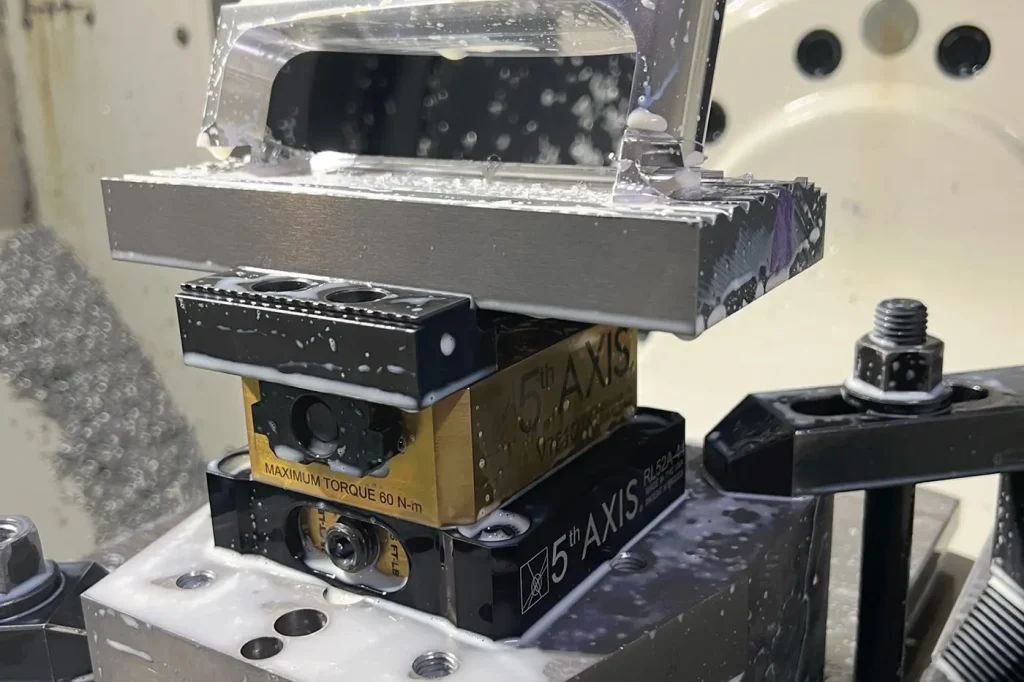

- 切削油剤の適切な使用

冷却性に優れたクーラントやミスト加工で熱を除去。高圧クーラントも効果的です。 - 工具材質の見直し

耐熱性の高いコーティング工具(TiAlN系など)を使用することで寿命を延ばせます。 - 切削条件の最適化

回転数や切り込み量を適切に設定し、熱の発生量を抑えましょう。 - インターミッテント加工(断続切削)

熱が連続的に蓄積されにくく、工具温度の上昇を防ぐのに有効です。

■ まとめ

切削熱は避けられない現象ですが、その発生メカニズムを理解し、冷却・工具選定・条件設定の3つを意識することで、工具寿命の延長や加工安定性の向上が実現できます。

“熱”と上手に付き合うことが、高精度加工の第一歩です。