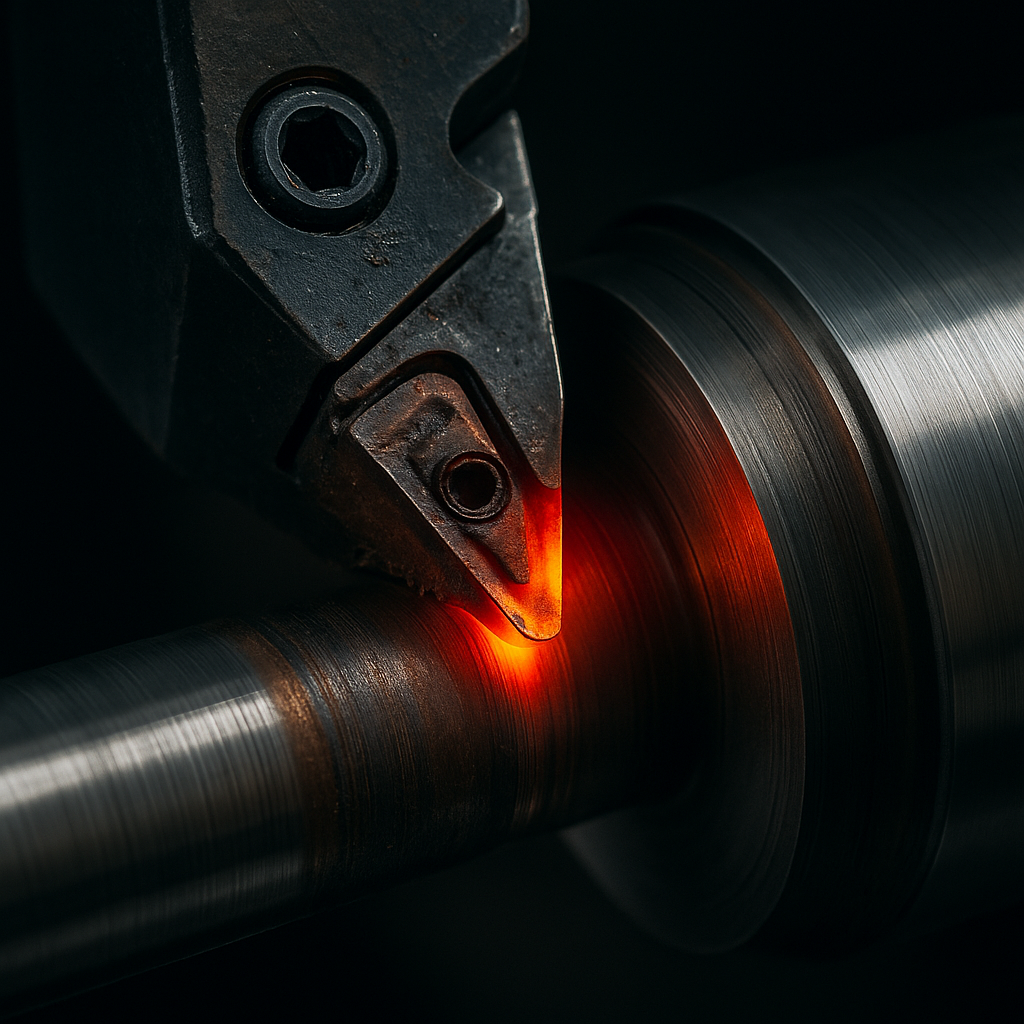

見逃すな!切削熱が工具寿命を縮めるメカニズムとは?

カテゴリーblog

金属切削加工において、切削熱は避けられない副産物です。被削材と工具の間に生じる摩擦や塑性変形によって発生するこの熱は、工具の性能や寿命に大きな影響を与えます。

本記事では、切削熱が引き起こす工具損傷のメカニズムと、その対策について詳しく解説します。

● 切削熱の発生メカニズム

切削熱の主な発生源は以下の3点です:

- せん断帯(主せん断面)での塑性変形

- すくい面での切りくずとの摩擦

- 逃げ面と加工面との接触摩擦

これらにより、局所的に数百度〜1000℃以上の高温が工具に集中することもあります。

● 切削熱による工具損傷の種類

- クレータ摩耗(すくい面)

高温で切りくずとの摩耗が進行し、刃先の形状変化や破損の原因に。 - フランク摩耗(逃げ面)

硬化層との摩擦により摩耗が進み、加工精度に影響を及ぼす。 - 熱割れ・亀裂

急激な温度変化により工具に熱衝撃が加わり、微細な亀裂が発生。 - コーティング剥離

高温が繰り返されることで、PVDやCVDコーティングの密着性が低下し剥離することがある。

● 対策と改善策

- クーラントの最適化:内径給油や高圧クーラントで局所冷却と潤滑を強化。

- 耐熱性の高い工具材の使用:超硬合金やセラミックス、CBNなどが効果的。

- 切削条件の見直し:切削速度や切込みを調整して発熱を抑える。

- 断続切削の回避:連続切削によって熱変動を減らす。

切削熱は見えにくい現象ですが、確実に工具寿命に直結する要因です。熱の影響を制御することが、安定した加工とコスト削減の鍵となるのです。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら