砂型鋳造で起こりやすい欠陥とその原因とは?

カテゴリーblog

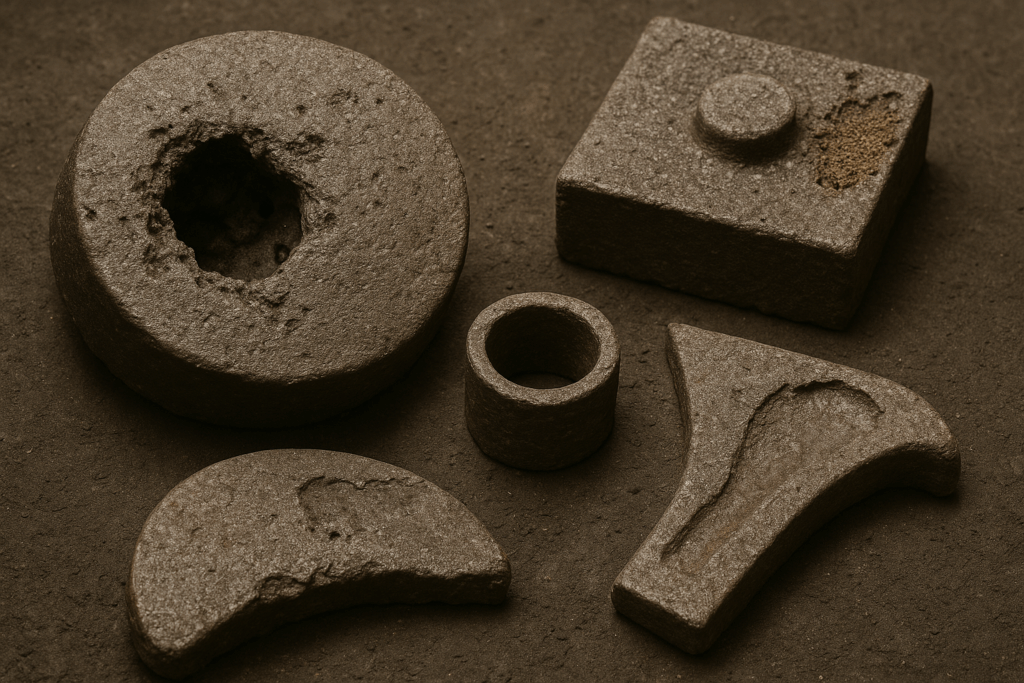

砂型鋳造は、柔軟な形状対応やコスト面での利点を持つ一方で、独特の欠陥が発生しやすい工法でもあります。本記事では、砂型鋳造特有の主な欠陥とその原因について解説します。

1. ガス欠陥(ブローホール)

鋳型内部に残留した湿気や有機物が加熱によって分解・蒸発し、金属中に気泡として閉じ込められることで発生します。鋳型砂の乾燥不足やベント(空気抜き)の不備が主な原因です。

2. 砂巻き(サンドイングルージョン)

鋳型表面の砂粒が溶湯に巻き込まれて鋳物表面に付着・固着する欠陥です。型の強度不足や湯流れ速度の過剰が関係します。

3. スカブ(表面剥離)

鋳型内壁が溶湯に侵食され、一部が剥離して鋳物表面に欠陥として現れます。型砂の耐火性不足や注湯時の乱流が原因となります。

4. ラメラ(層状割れ)

凝固中に金属と鋳型の界面に隙間が生じ、表層が層状に剥がれたようになる欠陥です。鋳型の収縮拘束や注湯温度の不適正が関連します。

5. 鋳肌荒れ

鋳物表面が粗くなる現象で、砂粒が粗すぎたり、樹脂バインダが焼けた痕が影響します。寸法精度や後加工性に影響を与えるため注意が必要です。

砂型鋳造では、鋳型材料・設計・注湯条件などのバランスが品質に直結します。これらの欠陥を理解し、対策を講じることが安定した鋳物製作への第一歩です。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら