ステンレス鋼の特性と被削性指数を正しく理解しよう

カテゴリーblog

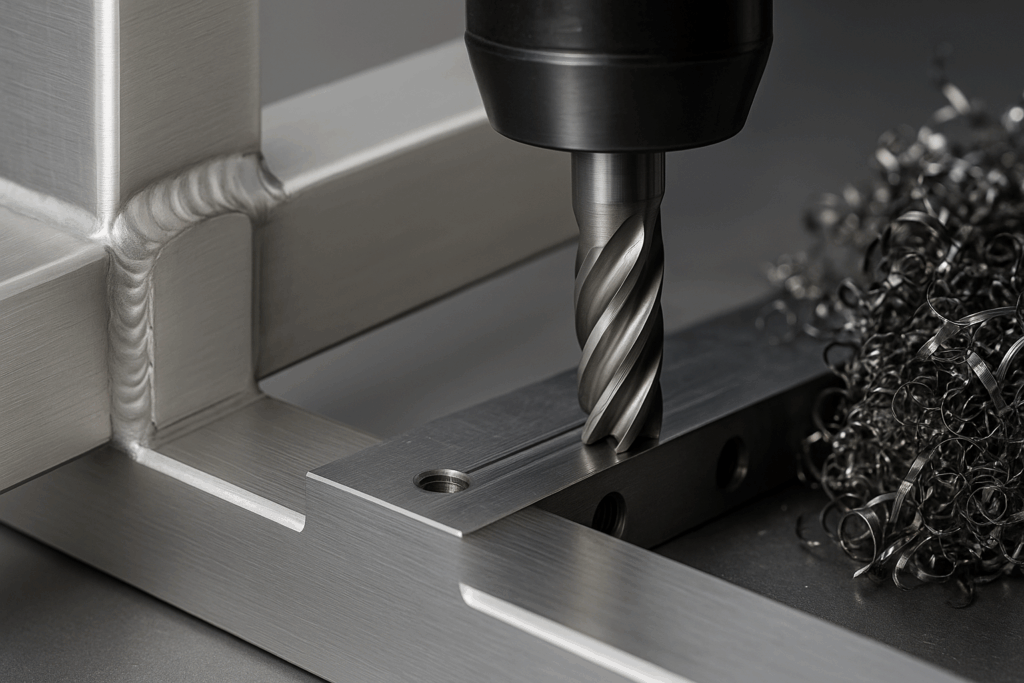

ステンレス鋼は優れた耐食性や美観性を持ち、食品機器、建築部材、医療機器、化学装置など幅広い分野で使用されています。一方で、一般的に「削りにくい材料」としても知られ、加工現場では工具摩耗や発熱、切りくず処理などに悩まされることが少なくありません。

本記事では、ステンレス鋼の特性と、それが被削性にどのような影響を与えるかを解説します。

● ステンレス鋼の主な特性

- 耐食性:クロム含有により、酸化被膜が形成されることで高い耐食性を発揮。

- 高延性・高靭性:変形しやすく粘り強いため、加工中のバリや加工硬化が生じやすい。

- 低熱伝導性:切削熱が工具側に集中しやすく、刃先の損傷リスクが高い。

- 加工硬化性:変形により材料表面が硬化し、工具摩耗を加速させる。

● 被削性指数とは

被削性指数(Machinability Index)は、標準材料(一般的に炭素鋼S45CやAISI 1112など)に対する比較で定義されます。ステンレス鋼の場合、この値は概ね30〜60程度にとどまり、鉄鋼材料の中でも低被削性材料に分類されます。

● 各系統別の被削性傾向

- オーステナイト系(SUS304等):最も流通量が多いが、加工硬化・低熱伝導の影響で最も被削性が悪い。

- フェライト系(SUS430等):オーステナイト系より加工硬化は少ないが、延性が高く切りくず処理に注意が必要。

- マルテンサイト系(SUS410等):焼入れ後は硬度が高く、仕上げ加工では特に高硬度対応工具が必要。

● 加工を安定させるための工夫

- 高硬度・耐熱性を持つ工具材(超硬、セラミック等)の使用

- 加工硬化を抑える切削条件設定(低切込み、適正な送り)

- クーラントの適切な使用(内径給油やMQLによる冷却・潤滑)

- 切りくず排出性を考慮した工具選定と加工方向の工夫

ステンレス鋼の被削性を正しく理解することは、工具寿命の延長や加工品質の安定化に直結します。材質ごとの特性を見極め、最適な工具と条件で臨むことが、効率的なステンレス加工の鍵となるのです。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら