主軸剛性とは?──加工精度と工具寿命を左右する“見えない力”

カテゴリーblog

工作機械やマシニングセンターの性能を語るとき、必ず登場するのが「主軸剛性(スピンドル剛性)」という言葉です。

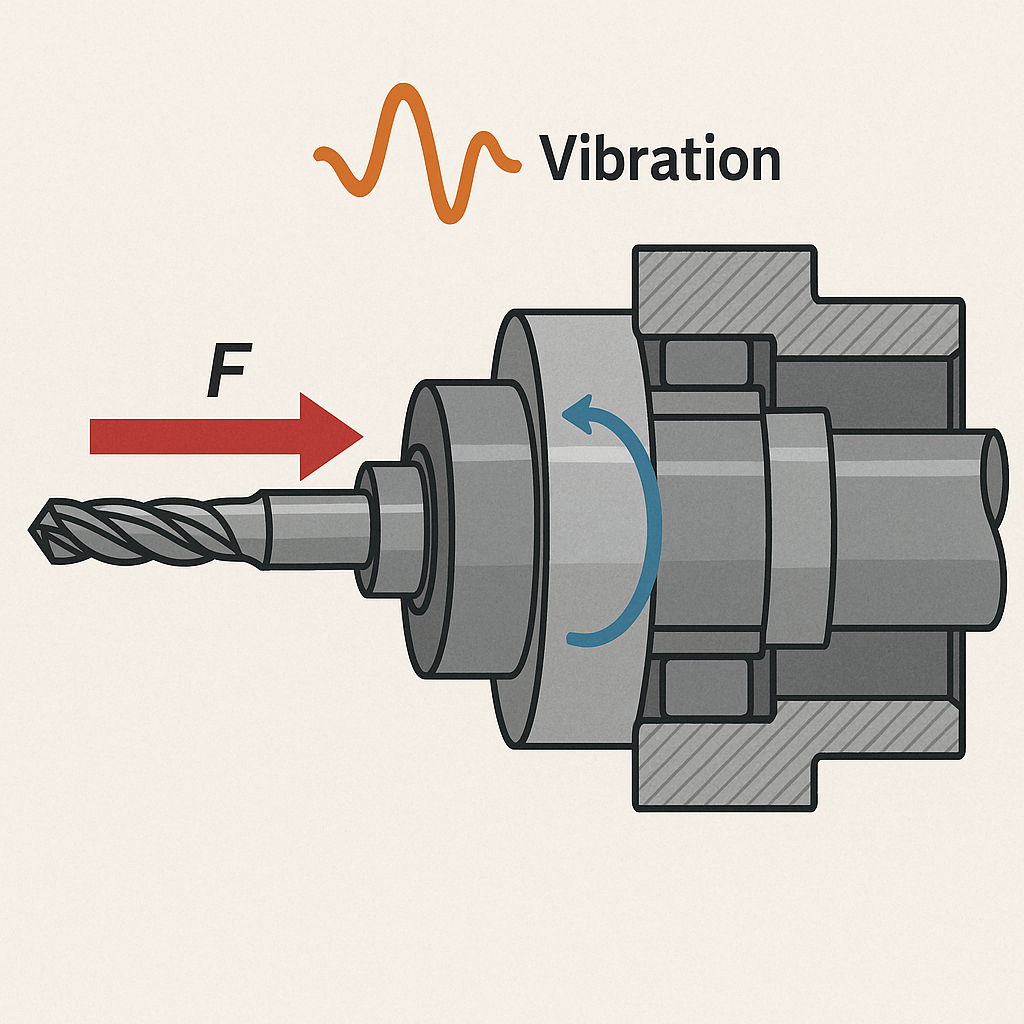

高回転や高送りが可能になっても、主軸の剛性が不十分であれば、振動・ビビリ・工具寿命の低下といった問題が発生します。

この記事では、主軸剛性の定義・影響・設計上のポイントを、加工実務に基づいて解説します。

主軸剛性とは?

主軸剛性とは、切削中にかかる力に対して、主軸がどれだけ変形(たわみ・振動)しにくいかを示す性能指標です。

具体的には以下のような変形を防ぐ力:

- 軸方向(Z方向)の変形:スラスト剛性

- 半径方向(X/Y方向)の変形:ラジアル剛性

- 回転時のねじれ:トーション剛性

主軸が微小変形しても、それが刃先にとっては数μm〜数十μmの誤差となり、精度や仕上げ面に大きく影響します。

主軸剛性を高める要素

- 主軸の軸径と構造

→ 軸径が太いほど曲げ剛性が高くなる

→ 中空構造ではねじれ剛性や冷却性の工夫も重要 - ベアリングの配置と種類

→ アンギュラ玉軸受や円筒ころ軸受の選定がカギ

→ 前後2点支持型よりも複列支持型が高剛性 - 主軸台(ヘッドストック)の剛性

→ 主軸単体だけでなく、取り付け構造との一体剛性が重要 - 熱変位と熱対策

→ 主軸内部の冷却構造(スルークーラントなど)で熱によるたわみを抑制

実際の指標:主軸剛性の評価方法

- 負荷-変位試験(静的剛性):一定荷重に対する変位量(N/μm)で評価

- 共振周波数(動的剛性):加工中の振動伝達特性を周波数で分析

- NC機の振動診断(FFT):振動センサで工具主軸の挙動をリアルタイム監視

主軸剛性と「加工自由度」の関係

剛性が高ければ:

- 長尺工具でも振動せず安定加工可能

- 難削材でも重切削条件を選べる

- 仕上げ面品質が安定する

- 工具寿命が延び、生産コストが下がる

つまり主軸剛性とは、加工条件の選択肢を増やす“自由度”そのものです。

まとめ:主軸剛性は「見えない精度の土台」

加工中に目には見えない主軸のたわみ。

しかし、それこそが加工精度・工具寿命・生産性の根底を支えている要素です。

機械の能力を活かしきるには、「主軸剛性を疑え」。

設計段階でも、設備導入でも、その視点が最も重要です。