内部給油式ドリルで生産性の向上を図れ|切削熱・切りくず・工具寿命への効果とは?

カテゴリーblog

はじめに

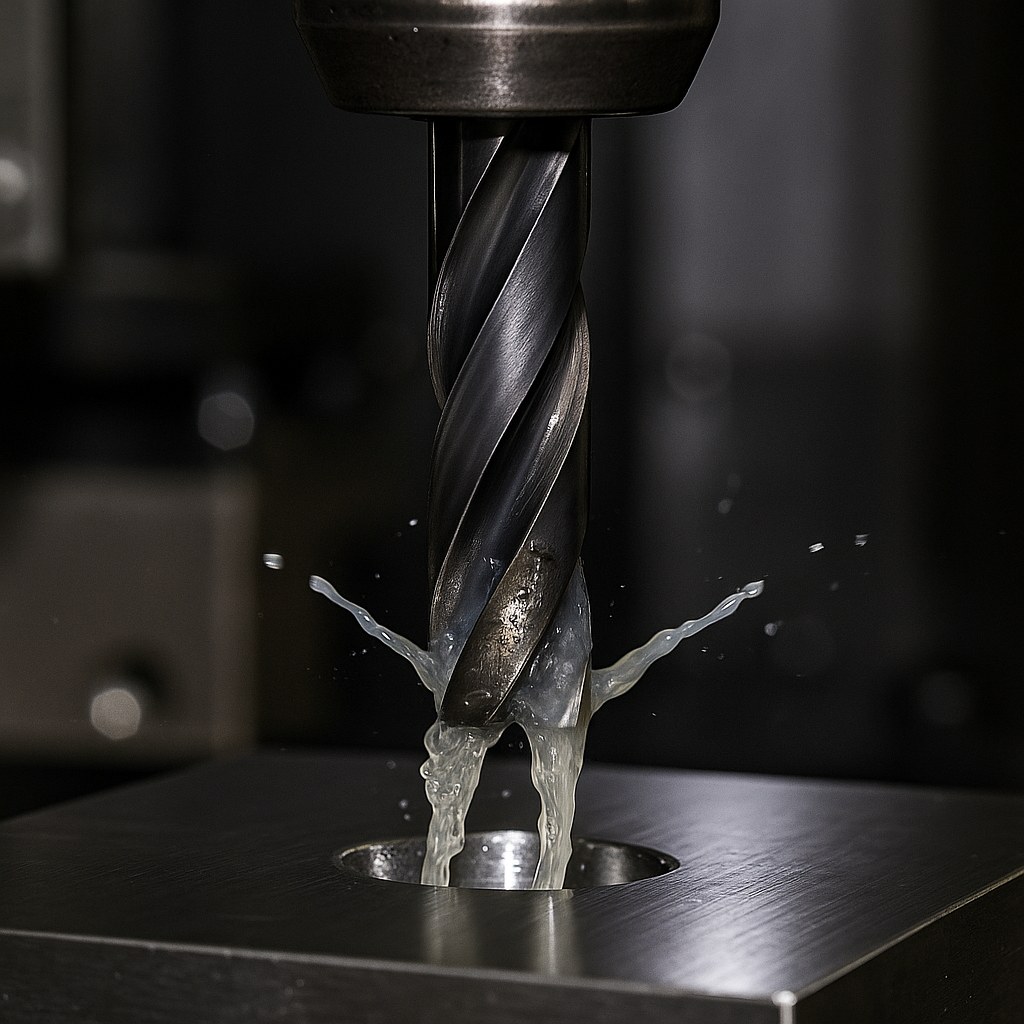

穴あけ加工において「内部給油式ドリル(スルークーラントドリル)」の導入は、生産性と工具寿命の飛躍的な向上を可能にします。冷却液をドリル内部から直接刃先へ供給するこの方式は、従来の外部給油式に比べて圧倒的な冷却効率と排出性能を発揮します。

内部給油式ドリルとは?

シャンクやボディ内部にクーラント通路を備え、機械から供給される切削液を刃先のチップポケットやリップに直接噴射する構造のドリルです。

主な効果とメリット

1. 切削熱の抑制

- 高速回転下でも刃先温度を効率的に下げる

- 熱による寸法変化や硬化層形成を抑制

2. 切りくず排出性の向上

- 特に深穴加工で有効(5D以上の加工)

- 切りくずの再切削・詰まりによるビビりを防止

3. 工具寿命の延長

- 摩耗進行を抑制し、ドリルの再研磨回数を削減

- リップ部やマージンの局所摩耗が低減

4. 加工精度の安定化

- クーラントによる切りくずフラッシングで、真円度・位置精度のばらつきを抑制

対応工作機械と注意点

- クーラント圧力2〜7MPa以上に対応したマシニングセンタが必要

- 切削液のろ過精度と粘度管理も重要

- ドリルチャックの密閉性・シール性もチェックポイント

対象材と用途

- 炭素鋼・合金鋼・焼入れ材(TiAlNコート併用でさらに効果)

- ステンレス鋼・インコネル・チタン(難削材にも効果的)

- 自動車部品・航空機部品・油圧部品などの量産加工

まとめ

内部給油式ドリルは、冷却と排出という加工の根本課題に対する強力なソリューションです。難削材や深穴加工に悩む現場では、まず導入を検討すべきテクノロジーといえるでしょう。クーラント設備と一体での最適化が、真の生産性向上を実現します。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら