ステンレス鋼と耐熱鋼の一般的推奨切削条件|難削材へのアプローチの基本指針

カテゴリーblog

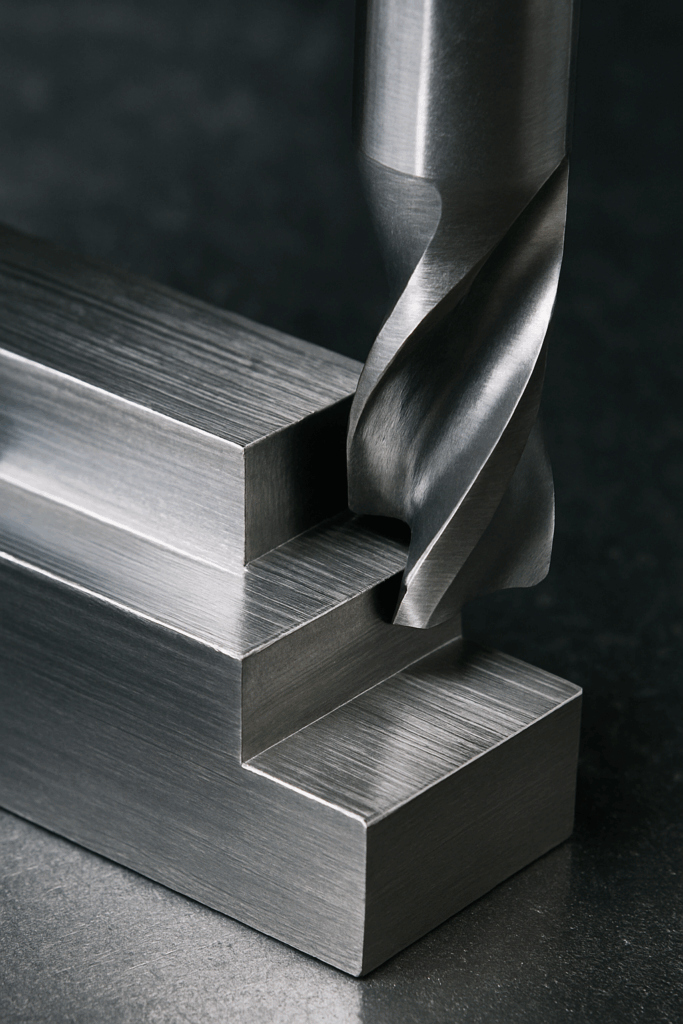

ステンレス鋼や耐熱鋼は、耐食性・耐熱性・強度に優れた特性を持ち、航空機・医療・エネルギー分野などで多用されますが、いずれも“難削材”として知られています。これらの材料を効率よく加工するためには、工具選定・切削条件・冷却方法などの適正な管理が不可欠です。

1. 難削材に共通する切削特性

- 加工硬化しやすい:切削後の表面硬度が上がり、工具摩耗が進行しやすい。

- 切削熱がこもりやすい:熱伝導性が低いため、切削点に熱が集中する。

- 切りくず処理が困難:延性が高く、連続切りくずや巻き付きが起きやすい。

2. ステンレス鋼の切削条件(例:SUS304)

- 切削速度: 60–120 m/min(コーティング超硬工具使用時)

- 送り量: 0.05–0.2 mm/rev(仕上げ〜荒加工)

- 切込み: 1–4 mm(加工内容により調整)

- 冷却: 水溶性クーラントやMQL推奨(断続切削時は特に重要)

3. 耐熱鋼(例:SUH、インコネル系)の切削条件

- 切削速度: 20–60 m/min(摩耗抑制のため低速)

- 送り量: 0.05–0.15 mm/rev(安定加工重視)

- 切込み: 0.5–3 mm(工具剛性と摩耗進行に留意)

- 冷却: 高圧クーラント、内冷式工具を活用

4. 推奨工具材種とコーティング

- 超硬工具(PVDコート):TiAlN系、AlCrN系など耐熱・耐摩耗性に優れる

- CBN工具:仕上げや断続加工に適するが高価

- 高剛性工具ホルダ:ビビリ抑制と精度確保に有効

5. 注意点とトラブル対策

- 工具寿命が短くなりやすいため、摩耗監視と早期交換が重要。

- チップブレーカの選定により、切りくずの巻き付き防止。

- 加工熱の制御が工具損傷と寸法精度維持のカギ。

■ まとめ

ステンレス鋼と耐熱鋼の加工では、工具の性能だけでなく、加工条件と熱管理の最適化が決め手になります。加工トラブルを避け、安定した生産を実現するために、推奨条件を参考に現場での最適化を進めましょう。

このブログを書いた人

有限会社 長谷川加⼯所

代表取締役

長谷川 一英

HASEGAWA KAZUHIDE

切削加⼯の長谷川加⼯所について

切削加⼯で難しい産業部品を柔軟に製作。

アルミ・スレンレス・鉄 etc。

試作・⼩ロット量産。

詳しくはこちら